Der vollst?ndige technische Leitfaden

Zerspanung

Bereit, Ihre Teile zu bearbeiten?

Sofortiges CNC-Angebot erhalten

DIESEN BEITRAG TEILEN

DIESEN BEITRAG TEILEN

In weniger als 25 Minuten erfahren Sie alles Wissenswerte über die CNC-Bearbeitung. Egal, ob Sie ein erfahrener Konstruktionsingenieur sind oder die CNC-Bearbeitung Neuland für Sie ist – dieser Leitfaden ist genau das Richtige für Sie.

Part 1

Die Grundlagen

Was ist Zerspanung? Welche Arten von CNC-Maschinen gibt es? Wie funktionieren sie?

In diesem Abschnitt beantworten wir alle diese Fragen und vergleichen die Zerspanung mit anderen Fertigungstechnologien, um Ihnen zu helfen, die beste L?sung für Ihre Anwendung zu finden.

Was bedeutet CNC-Bearbeitung?

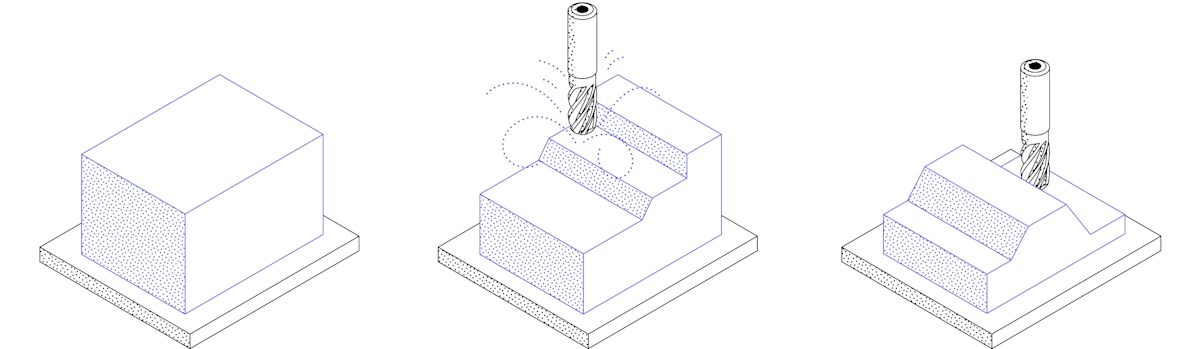

Die CNC-Bearbeitung (Computer Numerical Control) ist eine subtraktive Fertigungstechnologie: Teile entstehen durch das Entfernen von Material aus einem festen Block (genannt Rohling oder Werkstück) mit einer Vielzahl von Schneidwerkzeugen.

Dies ist eine grundlegend andere Art der Herstellung im Vergleich zu additiven (3D-Druck) oder formgebenden (Spritzguss) Technologien. Die Mechanismen des Materialabtrags haben erhebliche Auswirkungen auf die Vorteile, Einschr?nkungen und Designbeschr?nkungen der Zerspanung. Mehr dazu weiter unten.

Die Zerspanungstechnik ist eine digitale Fertigungstechnologie: Sie produziert hochpr?zise Teile mit hervorragenden physikalischen Eigenschaften direkt aus einer CAD-Datei. Aufgrund des hohen Automatisierungsgrades ist CNC sowohl für Einzelanfertigungen als auch für mittlere Stückzahlen preisgünstig.

Fast jedes Material kann CNC-gefr?st werden. Die h?ufigsten Beispiele sind Metalle (Aluminium- und Stahllegierungen, Messing usw.) und Kunststoffe (ABS, Delrin, Nylon usw.). Auch Schaumstoff, Verbundwerkstoffe und Holz k?nnen bearbeitet werden.

Der grundlegende CNC-Prozess kann in 3 Schritte unterteilt werden. Der Ingenieur entwirft zun?chst das CAD-Modell des Teils. Der Zerspanungsmechaniker verwandelt die CAD-Datei in ein CNC-Programm (G-Code) und richtet die Maschine ein. Schlie?lich führt das CNC-System alle Bearbeitungen mit geringer überwachung durch, entfernt Material und erstellt das Teil.

Eine kurze Geschichte der Zerspanungstechnik

- Das ?lteste maschinell bearbeitete Objekt, das je entdeckt wurde, war eine Schüssel, die in Italien gefunden und 700 v. Chr. mit einer Drehmaschine hergestellt wurde.

- Die Versuche, die Bearbeitung zu automatisieren, begannen im 18. Jahrhundert. Diese Maschinen waren rein mechanisch und wurden mit Dampf betrieben.

- Die erste programmierbare Maschine wurde Ende der 40er Jahre in MIT entwickelt. Sie verwendete Lochkarten, um jede Bewegung zu kodieren.

- Die Verbreitung von Computern in den 50er und 60er Jahren brachte das “C” in der CNC hinzu und ver?nderte die Fertigungsindustrie radikal.

- Heute sind CNC-Maschinen fortschrittliche Robotersysteme mit Mehrfach- und Multitooling-Funktionen.

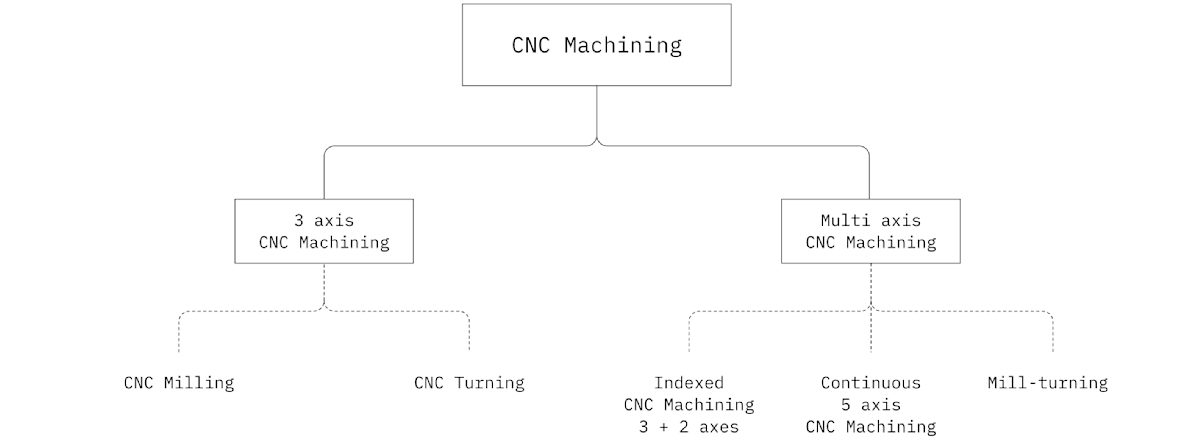

Arten von CNC-Maschinen

In diesem Leitfaden konzentrieren wir uns auf CNC-Maschinen, die mit Schneidwerkzeugen Material entfernen. Dies sind die h?ufigsten und sie haben das breiteste Anwendungsspektrum. Weitere CNC-Maschinen sind Laserschneider, Plasmaschneider und Erodiermaschinen.

3-Achsen CNC Fr?sen und Drehen

CNC-Fr?s- und CNC-Drehmaschinen sind Beispiele für 3-Achsen-CNC-Systeme. Diese “Basismaschinen” erm?glichen die Bewegung des Schneidwerkzeugs in drei Linearachsen relativ zum Werkstück (links-rechts, vorw?rts-rückw?rts und aufw?rts-abw?rts).

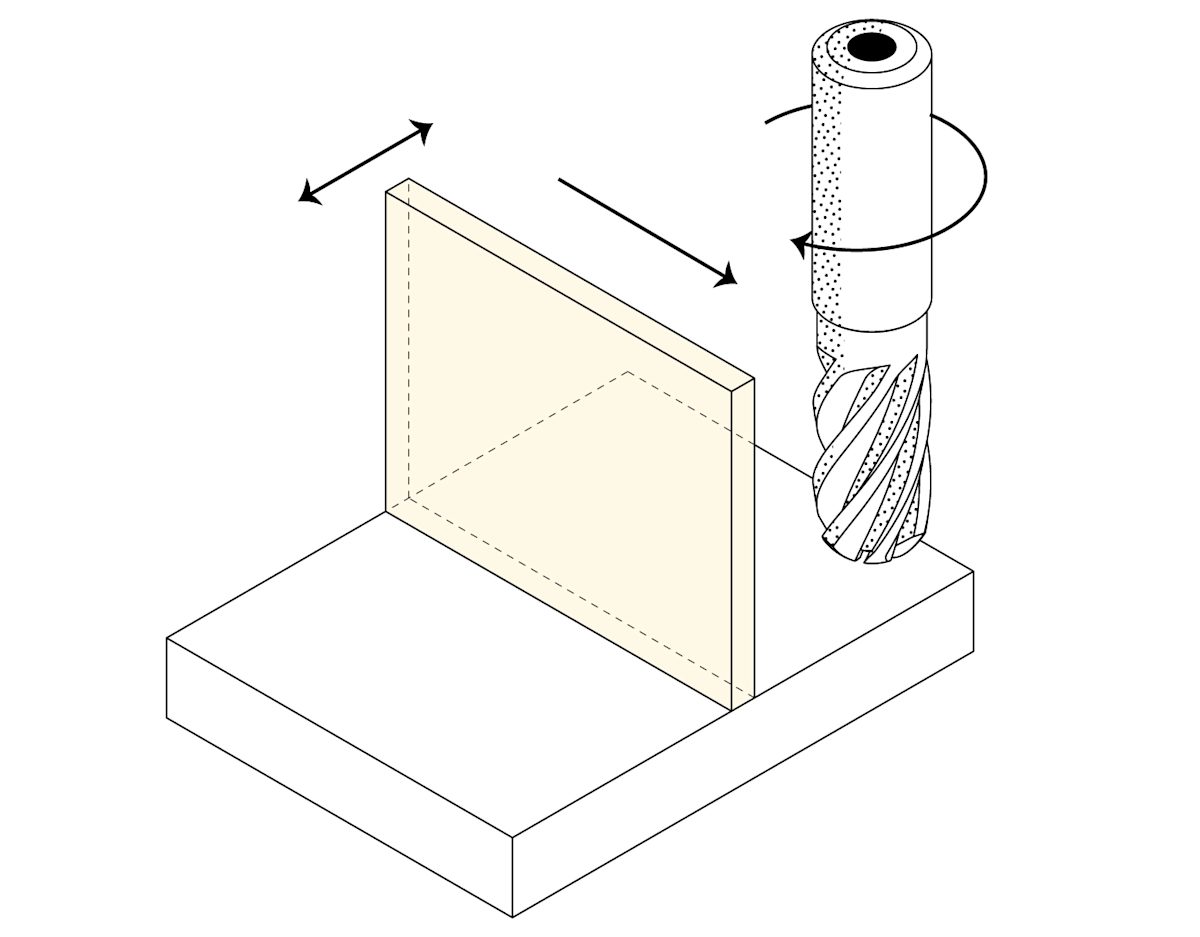

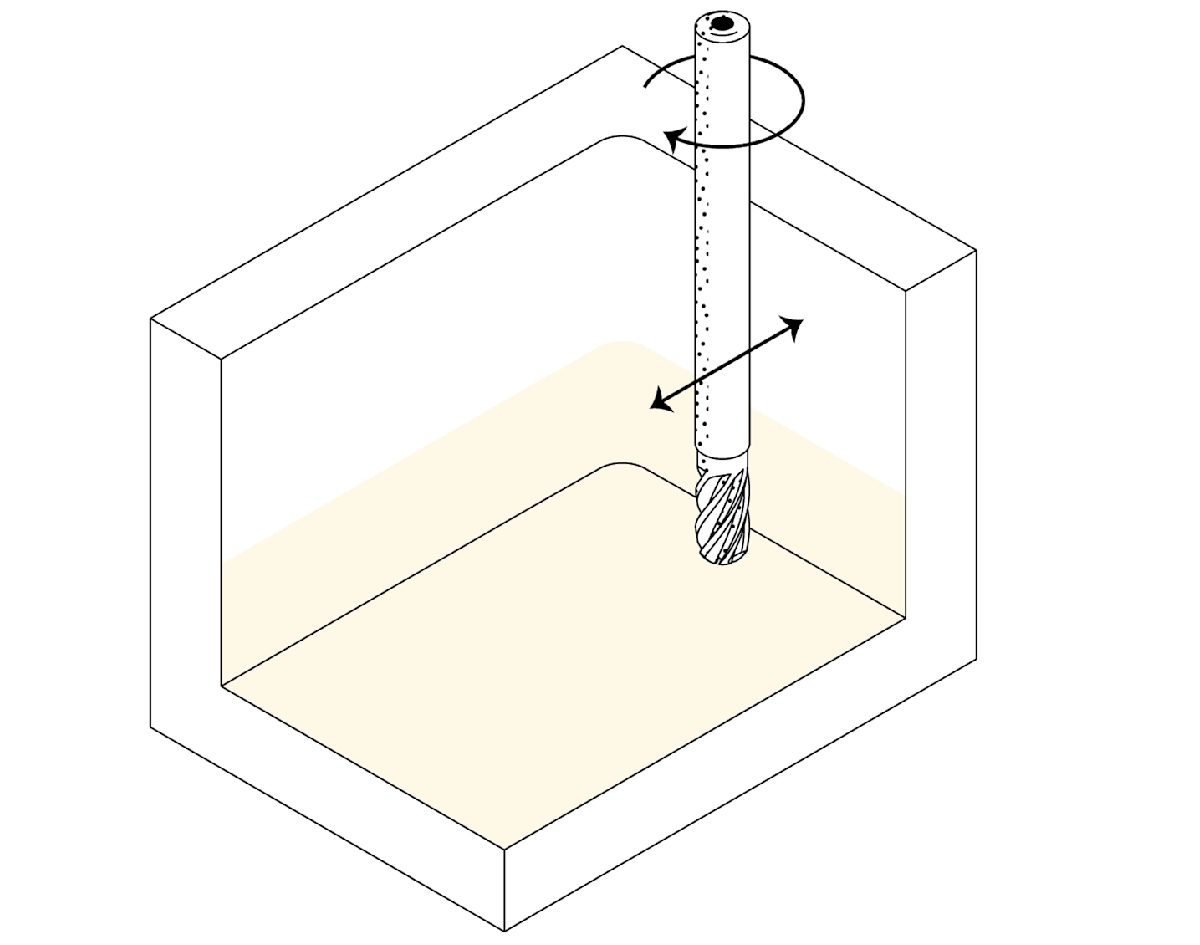

CNC Fr?sen

- Das Werkstück wird direkt auf dem Maschinenbett oder in einem Schraubstock station?r eingespannt.

- Das Material wird mit Schneidwerkzeugen oder Bohrern, die sich mit hoher Geschwindigkeit drehen, vom Werkstück entfernt.

- Die Werkzeuge sind an einer Spindel befestigt, die sich entlang von drei Linearachsen bewegen kann.

3-Achsen-CNC-Fr?smaschinen sind sehr verbreitet, da sie zur Herstellung der g?ngigsten Geometrien verwendet werden k?nnen. Sie sind relativ einfach zu programmieren und zu bedienen, sodass die Anlaufkosten für die Bearbeitung relativ niedrig sind.

Die Werkzeugzug?nglichkeit kann eine Konstruktionseinschr?nkung beim CNC Fr?sen sein. Da es nur drei Achsen gibt, mit denen gearbeitet werden kann, sind bestimmte Bereiche m?glicherweise nicht erreichbar. Dies ist kein gro?es Problem, wenn das Werkstück nur einmal gedreht werden muss, aber wenn mehrere Umdrehungen erforderlich sind, steigen die Arbeits- und Bearbeitungskosten schnell an.

CNC-Drehmaschine

- Das Werkstück wird w?hrend der Drehung mit hoher Geschwindigkeit auf der Spindel gehalten.

- Ein Schneidwerkzeug oder ein Zentrierbohrer zeichnet den ?u?eren oder inneren Umfang des Teils nach und formt die Geometrie heraus.

- Das Werkzeug dreht sich nicht selbst und bewegt sich in polaren Richtungen (radial und l?ngs).

CNC-Drehmaschinen sind weit verbreitet, da sie Teile mit einem viel h?heren Durchsatz und zu niedrigeren Stückkosten als CNC Fr?sen herstellen k?nnen. Dies ist insbesondere bei gr??eren Mengen von Bedeutung.

Die Hauptdesignbeschr?nkung von CNC-Drehmaschinen besteht darin, dass sie nur Teile mit einem zylindrischen Profil herstellen k?nnen (denken Sie an Schrauben oder Unterlegscheiben). Um diese Einschr?nkung zu überwinden, werden die Merkmale des Teils oft in einem separaten Bearbeitungsschritt CNC-gefr?st. Alternativ k?nnen 5-achsige CNC-Dreh-Fr?szentren verwendet werden, um die gleiche Geometrie in einem Schritt zu fertigen.

5-Achsen CNC Fr?sen

Mehrachsige CNC-Bearbeitungszentren gibt es in drei Varianten: Indexiertes CNC Fr?sen mit 5 Achsen, kontinuierliche CNC-Fr?szentren mit 5-Achsen und Fr?sdrehzentren mit angetriebenen Werkzeugen.

Bei diesen Systemen handelt es sich im Wesentlichen um Fr?smaschinen oder Drehmaschinen, die um zus?tzliche Freiheitsgrade erweitert werden. So erm?glichen beispielsweise 5-achsige CNC-Fr?szentren neben den drei linearen Bewegungsachsen auch die Drehung des Maschinenbettes oder des Werkzeugkopfes (oder beider).

Die fortschrittlichen F?higkeiten dieser Maschinen sind mit erh?hten Kosten verbunden. Sie erfordern sowohl Spezialmaschinen als auch Bediener mit Fachwissen. Für hochkomplexe oder topologieoptimierte Metallteile ist der 3D-Druck jedoch in der Regel eine geeignetere Option.

Indexiertes 5-Achsen CNC Fr?sen

- W?hrend der Bearbeitung kann sich das Schneidwerkzeug nur entlang der drei Linearachsen bewegen.

- Zwischen den Arbeitsg?ngen k?nnen sich das Bett und der Werkzeugkopf drehen, sodass das Werkstück aus einem anderen Winkel zug?nglich ist.

Indexierte 5-Achsen-CNC-Fr?ssysteme werden auch als 3+2-CNC-Fr?smaschinen bezeichnet, da sie die beiden zus?tzlichen Freiheitsgrade nur zwischen den Bearbeitungen zum Drehen des Werkstücks nutzen.

Der Hauptvorteil dieser Systeme besteht darin, dass sie das manuelle Umsetzen des Werkstücks überflüssig machen. Auf diese Weise k?nnen Teile mit komplexeren Geometrien schneller und genauer hergestellt werden als in einer 3-Achsen-CNC-Fr?se. Ihnen fehlen jedoch die echten Freiformf?higkeiten von kontinuierlichen 5-Achsen-CNC-Maschinen.

Kontinuierliches 5-Achsen CNC Fr?sen

- Das Schneidwerkzeug kann sich entlang von drei Linear- und zwei Drehachsen relativ zum Werkstück bewegen.

- Alle fünf Achsen k?nnen sich w?hrend aller Bearbeitungen gleichzeitig bewegen.

Kontinuierliche 5-Achsen-CNC-Fr?ssysteme haben eine ?hnliche Maschinenarchitektur wie indexierte 5-Achsen-CNC-Fr?smaschinen. Sie erm?glichen jedoch die gleichzeitige Bewegung aller fünf Achsen w?hrend aller Bearbeitungen.

Auf diese Weise ist es m?glich, Teile mit komplexen, “organischen” Geometrien herzustellen, die mit keiner anderen Technologie mit der erreichten Genauigkeit hergestellt werden k?nnen. Diese fortschrittlichen F?higkeiten sind natürlich mit hohen Kosten verbunden, da sowohl teure Maschinen als auch hochqualifizierte Maschinenbediener ben?tigt werden.

Fr?sen-Drehen auf CNC-Zentren

-

Das Werkstück ist an einer Spindel befestigt, die sich entweder mit hoher Geschwindigkeit dreht (wie eine Drehmaschine) oder in einem genauen Winkel positioniert werden kann (wie eine 5-Achsen-CNC-Fr?se).

-

Dreh- und Fr?swerkzeuge werden verwendet, um Material vom Rohling abzutragen und das Teil herauszuformen.

CNC-Drehzentren sind im Wesentlichen CNC-Drehmaschinen, die mit CNC-Fr?swerkzeugen ausgestattet sind. Eine Variation der Fr?sdrehzentren sind Drehautomaten im Schweizer Stil, die typischerweise eine h?here Pr?zision aufweisen.

Fr?sdrehsysteme nutzen sowohl die hohe Produktivit?t des CNC-Drehens als auch die geometrische Flexibilit?t des CNC Fr?sens. Sie sind ideal für die Herstellung von Teilen mit “loser” Rotationssymmetrie (denken Sie an Nockenwellen und Zentrifugallaufr?der) zu einem viel niedrigeren Preis als mit anderen 5-Achsen-CNC-Bearbeitungssystemen.

Zusammenfassung

- 3-Achsen-CNC-Fr?smaschinen fertigen Teile mit relativ einfachen Geometrien mit ausgezeichneter Genauigkeit und zu geringen Kosten.

- CNC-Drehmaschinen haben die niedrigsten Stückkosten, sind aber nur für Teilegeometrien mit Rotationssymmetrie geeignet.

- Indexierte 5-Achsen-CNC-Fr?smaschinen fertigen Teile mit Merkmalen, die nicht mit einer der Hauptachsen übereinstimmen, schnell und mit sehr hoher Genauigkeit.

- Kontinuierliche 5-Achsen-CNC-Fr?smaschinen fertigen Teile mit hochkomplexen, “organischen” Geometrien und glatten Konturen, aber zu hohen Kosten.

- Fr?s-Dreh-CNC-Zentren kombinieren die Vorteile von CNC-Drehmaschinen und CNC Fr?sen in einem einzigen System, um komplexe Teile kostengünstiger herzustellen als andere 5-Achsen-CNC-Systeme.

Verwenden Sie die folgende Tabelle für eine grobe Sch?tzung der Stundenkosten der verschiedenen CNC-Maschinen. Die Kosten werden im Verh?ltnis zu denen einer 3-achsigen CNC-Fr?smaschine angegeben, die typischerweise 75 $ pro Stunde betragen.

| CNC-Maschinentyp | Bearbeitungskosten |

|---|---|

| CNC Fr?sen (3-Achsen) | $75 (Vergleichsbasis) |

| CNC-Drehen (Drehmaschine) | $65 ( - 15%) |

| Indexiertes 5-Achsen CNC Fr?sen | $120 ( + 60%) |

| Kontinuierliches 5-Achsen CNC Fr?sen | $150 ( + 100%) |

| Fr?s-Dreh-CNC-Zentren | $95 ( + 25%) |

Vorteile und Einschr?nkungen der Zerspanungstechnik

Hier ist eine Liste der wichtigsten St?rken und Grenzen der Zerspanungstechnik. Nutzen Sie sie, um zu entscheiden, ob es sich um die richtige Technologie für Ihre Anwendung handelt.

Vorteile der Zerspanung

Die CNC-Fertigung kann Teile mit einer h?heren Ma?genauigkeit herstellen als die meisten anderen g?ngigen Fertigungstechnologien. Bei den letzten Bearbeitungsschritten der Endbearbeitung kann das Material sehr genau vom Werkstück entfernt werden, wodurch sehr enge Toleranzen erreicht werden.

Die Standardtoleranz für jedes Ma? in der CNC-Fertigung betr?gt ± 0,125 mm. Merkmale mit engeren Toleranzen bis hinunter zu ± 0,050 mm k?nnen hergestellt werden und sogar Toleranzen von ± 0,025 mm sind m?glich. Das ist etwa ein Viertel der Breite eines menschlichen Haares!

CNC-gefr?ste Teile haben hervorragende physikalische Eigenschaften, die identisch mit denen des Rohlings sind. Dies macht sie ideal für Anwendungen, bei denen es auf Leistung ankommt.

Darüber hinaus kann praktisch jedes g?ngige Material mit ausreichender H?rte CNC-gefr?st werden. Dies gibt den Ingenieuren die Flexibilit?t, ein Material mit optimalen Eigenschaften für ihre Anwendung auszuw?hlen.

Die Fortschritte moderner CNC-Systeme, CAM-Software und digitaler Lieferketten haben die Produktionszeiten erheblich beschleunigt. Jetzt sind CNC-bearbeitete Teile in der Regel innerhalb von 5 Tagen versandfertig. Dies ist vergleichbar mit der Durchlaufzeit von industriellen 3D-Druckverfahren wie SLS.

Im Gegensatz zu formgebenden Technologien (Spritzguss) ben?tigt die Zerspanung keine speziellen Werkzeuge. Die On-Demand-Produktion von kundenspezifischen Einzelteilen und Prototypen ist somit wirtschaftlich sinnvoll. Dies ist besonders relevant für individuelle Metallteile und Prototypen, bei denen CNC die kostengünstigste L?sung ist.

Zerspanung ist auch eine sehr preisgünstige Option für die Herstellung von kleinen bis mittleren Stückzahlen (von 10 bis 100 Stück). Tats?chlich wird bei der Bestellung von 10 identischen Produkten der Stückpreis um etwa 70% gegenüber einem Einzelteil gesenkt. Denn die “Skaleneffekte” beginnen zu greifen: Die relativ hohen Anlaufkosten der CNC sind auf mehrere Teile verteilt.

Im Gegensatz dazu skalieren additive Technologien (3D-Druck) nicht so gut für h?here Volumina - der Stückpreis ist relativ stabil. Formgebungstechnologien (Spritzguss oder Feinguss) sind nur für Produktionsmengen in 1000-Mengen wirtschaftlich sinnvoll - sie haben sehr hohe Anlaufkosten.

Einschr?nkungen der Zerspanung

In der Zerspanung sind die Anlaufkosten haupts?chlich mit der Prozessplanung verbunden. Da dieser Schritt eine manuelle Eingabe durch einen Experten erfordert, sind die Anlaufkosten in der Regel relativ hoch, z.B. im Vergleich zum 3D-Druck, bei dem die Prozessplanung hoch automatisiert ist. Sie sind jedoch immer noch viel niedriger als formgebende Herstellungsverfahren (Spritzguss oder Feinguss), die die Herstellung von kundenspezifischen Werkzeugen erfordern.

Es ist wichtig zu beachten, dass die Anlaufkosten fest sind. Es besteht die M?glichkeit, den Stückpreis pro Teil deutlich zu senken, indem man die Vorteile von “Skaleneffekten” nutzt, wie wir oben gesehen haben.

Als subtraktive Technologie ist die Zerspanung komplexer Geometrien mit erh?hten Kosten verbunden. Sie wird auch durch die Mechanik des Schneidprozesses eingeschr?nkt. Teile mit komplexer Geometrie erfordern entweder den Einsatz eines mehrachsigen CNC-Bearbeitungssystems oder manuelle Arbeit durch den Zerspanungsmechaniker (Umsetzen, Neuausrichten etc.).

Um den Preis von CNC-gefr?sten Teilen auf ein Minimum zu reduzieren, haben wir eine Liste von Designtipps zusammengestellt.

Da ein Teil durch das Entfernen von Material aus einem Vollblock hergestellt wird, muss ein Schneidwerkzeug mit einer geeigneten Geometrie vorhanden sein. Es sollte auch in der Lage sein, alle notwendigen Oberfl?chen zu erreichen. Aus diesem Grund k?nnen Teile mit Innengeometrien oder sehr steilen Hinterschnitten (nur als Beispiel) nicht bearbeitet werden.

Das sichere Halten des Werkstücks ist für die CNC-Bearbeitung unerl?sslich und führt zu gewissen konstruktiven Einschr?nkungen. Unsachgem??e Spannhaltung oder ein Werkstück mit geringer Steifigkeit kann zu Vibrationen bei der Bearbeitung führen. Dies führt zu Teilen mit geringerer Ma?haltigkeit. Komplexe Geometrien k?nnen kundenspezifische Spannvorrichtungen oder Einspannungen erfordern.

CNC Fr?sen und Drehen: Anwendungsbereiche

Eines der sch?nsten Dinge bei der Zerspanung ist das breite Anwendungsspektrum, das sie im Laufe der Jahre gefunden hat.

Hier haben wir einige aktuelle Beispiele zusammengestellt, um zu veranschaulichen, wie Profis die Vorteile von CNC Fr?sen und Drehen genutzt haben, um in verschiedenen industriellen Situationen die besten Ergebnisse zu erzielen. Nutzen Sie sie als Inspiration für Ihre Projekte.

Raumfahrt

Die Zerspanung ist eines der wenigen Fertigungsverfahren, das sich für die Herstellung von Teilen für Raumfahrtanwendungen eignet. Nicht nur, weil CNC-Teile eine ausgezeichnete Genauigkeit und gute Materialeigenschaften aufweisen, sondern auch aufgrund der Vielzahl von Oberfl?chenbehandlungen, die nach der Bearbeitung auf die Teile aufgebracht werden k?nnen.

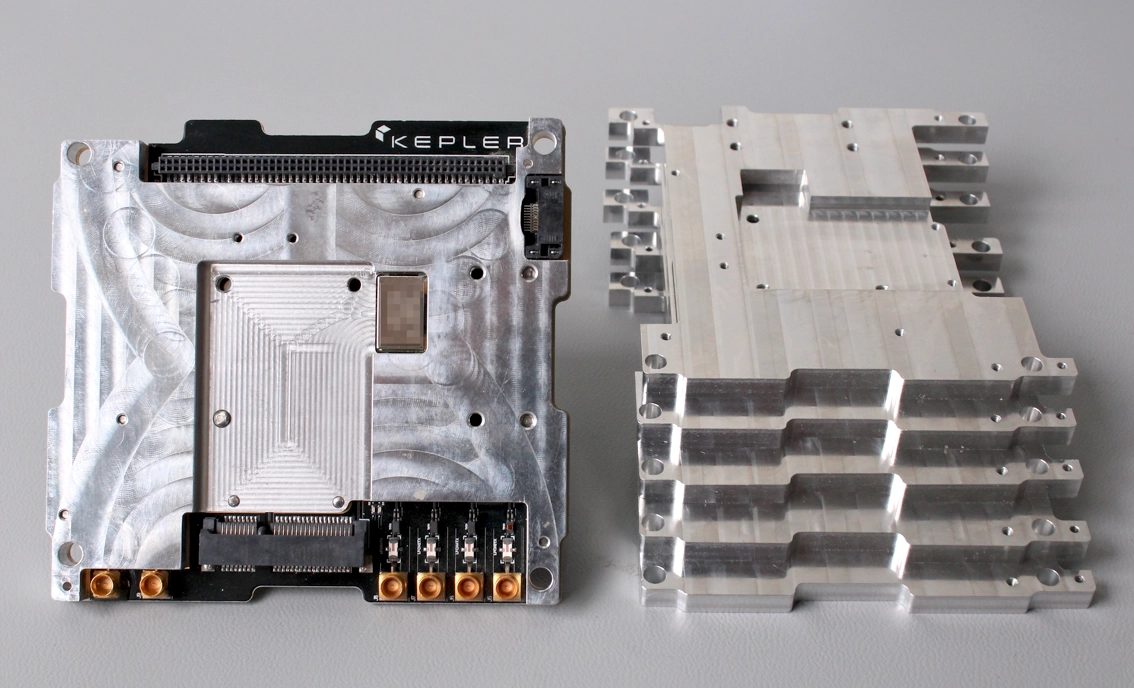

So hat beispielsweise KEPLER es mit Zerspanung und weltraumtauglichen Materialien innerhalb von 12 Monaten von einer Skizze auf einer Serviette zu einem Satelliten im Weltraum geschafft.

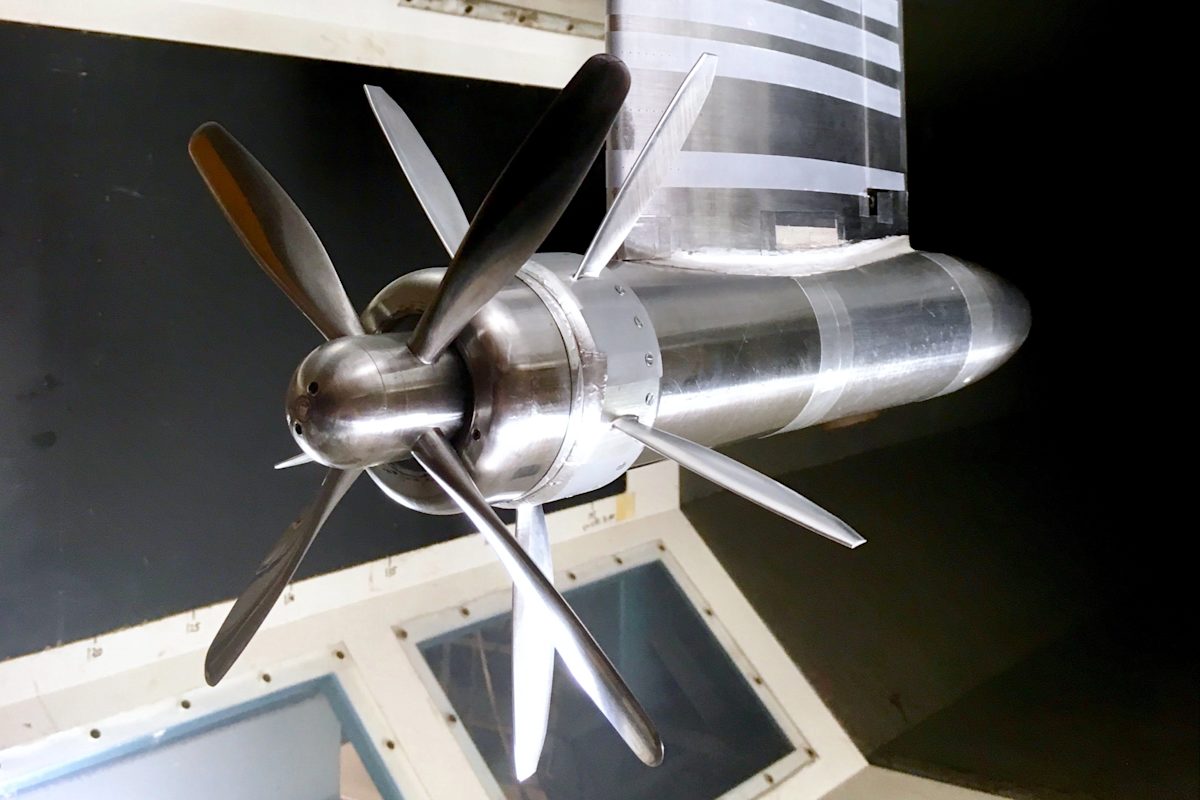

Luft- und Raumfahrt

Die Luft- und Raumfahrt war eine der ersten Branchen, die die Zerspanung einsetzte. Dies ist auf die F?higkeit zurückzuführen, Leichtbauteile mit hervorragenden physikalischen Eigenschaften und sehr engen Toleranzen herzustellen. Die Zerspanung wird sowohl für Flugzeugteile als auch in der Entwicklungsphase eingesetzt.

So ist Tomas Sinnige beispielsweise Doktorand an der[Delft University of Technology] (https://www.tudelft.nl/en/). Mit seinem Forscherteam fertigten sie auf Zerspanung verkleinerte Versionen ihres Prototyp-Motors, um den Wirkungsgrad moderner Propellertriebwerke zu steigern.

Automotive

DieZerspanung findet in der Automobilindustrie Anwendung, wenn es um die Herstellung von kundenspezifischen Hochleistungsteilen geht.

So entwickelt beispielsweise das niederl?ndische Unternehmen[PAL-V] (https://www.pal-v.com/en/) pers?nliche Luft- und Landfahrzeuge. Dies sind im Wesentlichen die ersten fliegenden Autos der Welt. W?hrend der Entwicklungsphase entschieden sie sich für das CNC Fr?sen, um Prototypen zu erstellen und Schlüsselkomponenten herzustellen.

Produktdesign & Entwicklung

Die F?higkeit, schnell kundenspezifische Metallteile mit hoher Ma?genauigkeit herzustellen, macht das CNC Fr?sen zu einer attraktiven Option für die Herstellung von Funktionsprototypen. Dies ist in sp?teren Phasen der Konstruktion und Entwicklung unerl?sslich.

Das Entwicklungsteam von DAQRI beispielsweise nutzte die Zerspanung, um ihre professionelle Augmented Reality (AR)-Hardware zu prototypisieren. Es w?hlte dieses Verfahren, da es die kostengünstigste L?sung war, die in der Lage war, kundenspezifische Metallteile mit dem erforderlichen Detaillierungsgrad und in dem für ihre Konstruktionen erforderlichen kleinen Ma?stab herzustellen.

Elektro- und Elektronikfertigung

Die Zerspanung hat viele Anwendungen in der Elektro- und Elektronikindustrie: vom Prototyping von Leiterplatten bis zur Herstellung von Geh?usen.

So fertigte die Firma TPAC beispielsweise mit Zerspanung ein Geh?use für ihre elektronischen Hochleistungs-Sensorsysteme. W?rmeabfuhr und elektrische Isolierung waren in diesem Fall die wichtigsten Konstruktionsanforderungen. So war CNC-gefr?stes, eloxiertes Aluminium ideal für ihr individuelles Geh?use.

Werkzeugbau & Industrielle Fertigung

Eine sehr verbreitete industrielle Anwendung der Zerspanung ist die Herstellung von Werkzeugen für andere Prozesse. So werden beispielsweise die Formen im Spritzguss üblicherweise aus Aluminium oder Werkzeugstahl CNC-gefr?st.

Precious Plastic zum Beispiel hat ein System für die Entwicklungsl?nder entwickelt, das Plastikabf?lle in iPhone-Taschen verwandelt! Zu diesem Zweck wurden eine kostengünstige manuelle Spritzgussmaschine und kundenspezifische CNC-gefr?ste Formen verwendet.

Sport- und Motorsportausrüstung

Hochleistungssport- und Motorsport-Hersteller versuchen immer, die Leistung ihrer Produkte zu steigern, indem sie ihr Gewicht reduzieren.

CAKE ist ein schwedisches Unternehmen, das das erste Offroad-Elektro-Motorrad entwickelt hat. Da es sich um das erste seiner Art handelt, wurde jede einzelne Komponente des Motorrads mit CNC auf Ma? gefertigt, um die gewünschte Qualit?t und Haltbarkeit zu erreichen.

CNC Fr?sen vs. 3D-Druck

Sowohl das CNC Fr?sen als auch der 3D-Druck sind au?ergew?hnliche Werkzeuge im Arsenal eines Ingenieurs. Ihre einzigartigen Vorteile machen sie jedoch jeweils für unterschiedliche Situationen besser geeignet.

Bei der Wahl zwischen CNC Fr?sen und 3D-Druck gibt es einige einfache Richtlinien, die Sie auf den Entscheidungsprozess anwenden k?nnen.

Als allgemeine Faustregel gilt, dass Teile mit relativ einfachen Geometrien, die mit geringem Aufwand durch einen subtraktiven Prozess hergestellt werden k?nnen, grunds?tzlich CNC-gefr?st werden sollten, insbesondere bei der Herstellung von Metallteilen.

Die Wahl des 3D-Drucks zugunsten von CNC Fr?sen ist in folgenden F?llen sinnvoll:

- Ein kostengünstiger Kunststoff-Prototyp

- Teile mit sehr komplexer Geometrie

- Eine Bearbeitungszeit von 2-5 Tagen

- Spezialmaterialien

Zusammenfassend gesagt:

CNC Fr?sen bietet eine h?here Ma?genauigkeit und produziert Teile mit besseren mechanischen Eigenschaften als der 3D-Druck, aber das ist in der Regel mit h?heren Kosten für kleine Stückzahlen und mit mehr Designbeschr?nkungen verbunden.

Ausweitung der Produktion

Wenn gro?e Mengen ben?tigt werden (1.000 Stück oder mehr), sind weder Zerspanung noch 3D-Druck geeignet. In diesen F?llen sind Umformtechnologien wie Feinguss oder Spritzguss aufgrund der Mechanismen von Mengenvorteilen wirtschaftlicher.

Zur schnellen Orientierung dient die folgende Tabelle. In dieser Vereinfachung wird davon ausgegangen, dass alle Technologien in der Lage sind, die Geometrie des betreffenden Teils zu erzeugen. Ist dies nicht der Fall, ist der 3D-Druck in der Regel die bevorzugte Fertigungsmethode.

| Anzahl der Teile | Kunststoff | Metall |

|---|---|---|

| 1-10 | 3D-Druck | Zerspanung (3D-Druck zu erw?gen) |

| 10-100 | 3D-Druck und Zerspanung | Zerspanung |

| 100-1000 | Zerspanung (Spritzguss zu erw?gen) | Zerspanung (Feinguss zu erw?gen) |

| 1000+ | Spritzgie?en | Fein- oder Druckguss |

Part 2

Design für die Zerspanung

In weniger als 15 Minuten erfahren Sie alles, was Sie wissen müssen, um Teile zu konstruieren, die für die CNC-Zerspanung optimiert sind: von Designregeln bis hin zu Kostensenkungstipps und von der Materialauswahl bis hin zu Empfehlungen zur Oberfl?chenveredelung.

Einschr?nkungen bei der Konstruktion der Zerspanungstechnik

Die konstruktiven Einschr?nkungen bei der Zerspanungstechnik sind eine natürliche Folge der Mechanik des Zerspanungsprozesses und insbesondere:

Werkzeuggeometrie

Die meisten CNC-Bearbeitungswerkzeuge haben eine zylindrische Form mit einem flachen oder kugelf?rmigen Ende, was die herstellbaren Teilegeometrien einschr?nkt.

So haben beispielsweise die vertikalen Innenecken eines CNC-Teils immer einen Radius, egal wie klein das Schneidwerkzeug ist, das verwendet wird.

Werkzeugzug?nglichkeit

Oberfl?chen, die vom Schneidwerkzeug nicht erreicht werden k?nnen, k?nnen auch nicht CNC-bearbeitet werden.

Dies verbietet beispielsweise die Herstellung von Teilen mit innenliegenden “verdeckten” Geometrien und begrenzt die maximale Tiefe eines Hinterschnitts.

Steifigkeit des Werkstücks

Durch die Schnittkr?fte und die bei der Bearbeitung entstehenden Temperaturen ist es m?glich, dass sich das Werkstück verformt oder schwingt.

Dies begrenzt beispielsweise die minimale Wanddicke, die ein CNC-gefr?stes Teil aufweisen kann, und das maximale Seitenverh?ltnis von hohen Merkmalen.

Werkzeugsteifigkeit

Wie das Werkstück kann auch das Schneidwerkzeug w?hrend der Bearbeitung ausgelenkt werden oder vibrieren. Dies führt zu lockereren Toleranzen und sogar zum Werkzeugbruch.

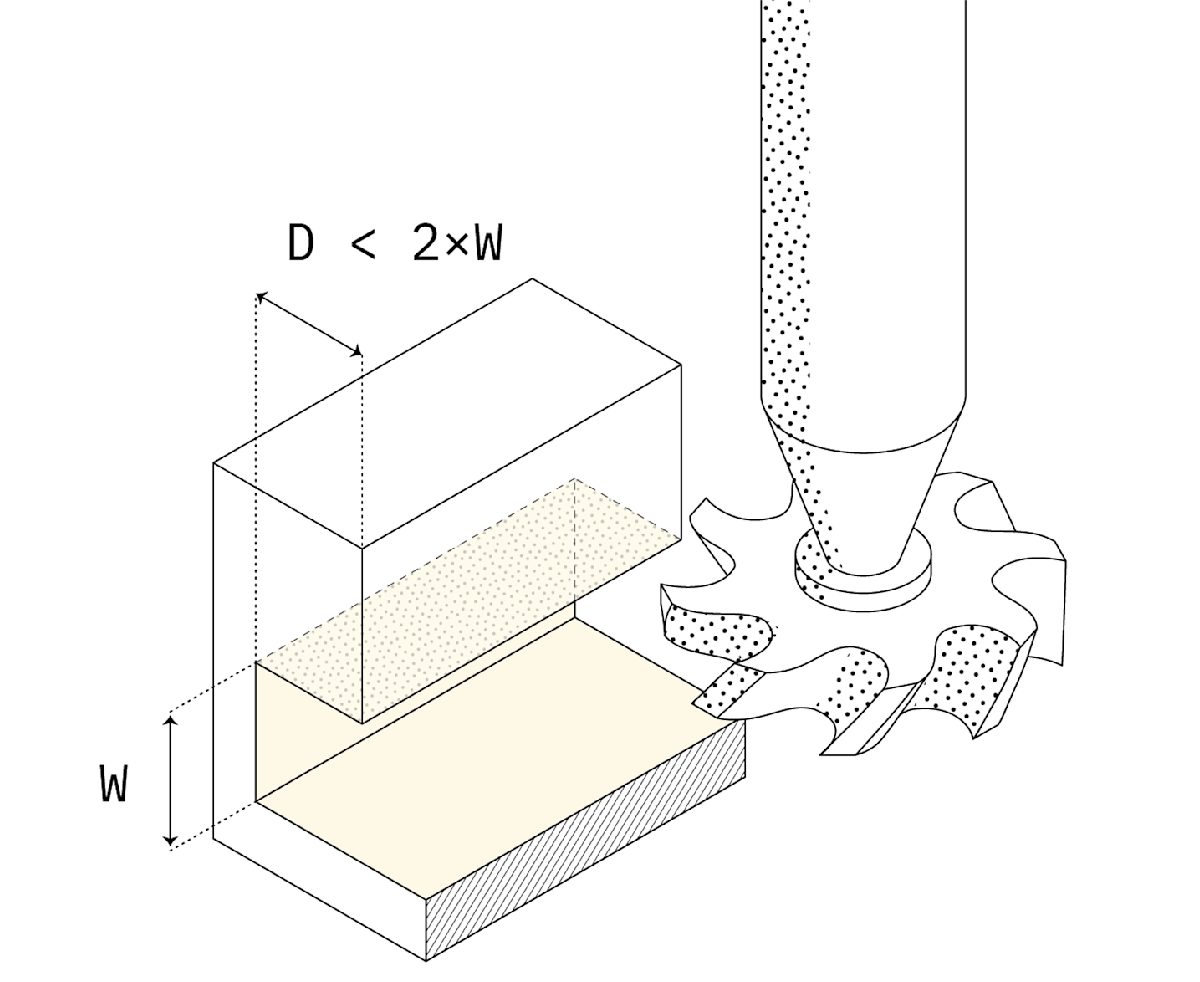

Der Effekt wird immer deutlicher, wenn das Verh?ltnis von L?nge zu Durchmesser des Schneidwerkzeugs zunimmt und ist der Grund, warum tiefe Hohlr?ume nicht einfach CNC-gefr?st werden k?nnen.

Spanntechnik

Die Geometrie eines Teils bestimmt, wie es auf der CNC-Maschine aufgespannt wird und wie viele Einstellungen erforderlich sind. Dies hat Auswirkungen auf die Kosten, aber auch auf die Genauigkeit eines Teils.

So führt beispielsweise die manuelle Neupositionierung zu einem kleinen, aber nicht vernachl?ssigbaren Positionsfehler. Dies ist ein wesentlicher Vorteil der 5-Achsen- gegenüber der 3-Achsen-CNC-Bearbeitung.

Designregeln für die Zerspanung

In der folgenden Tabelle fassen wir zusammen, wie sich diese Einschr?nkungen in umsetzbare Designregeln umsetzen lassen.

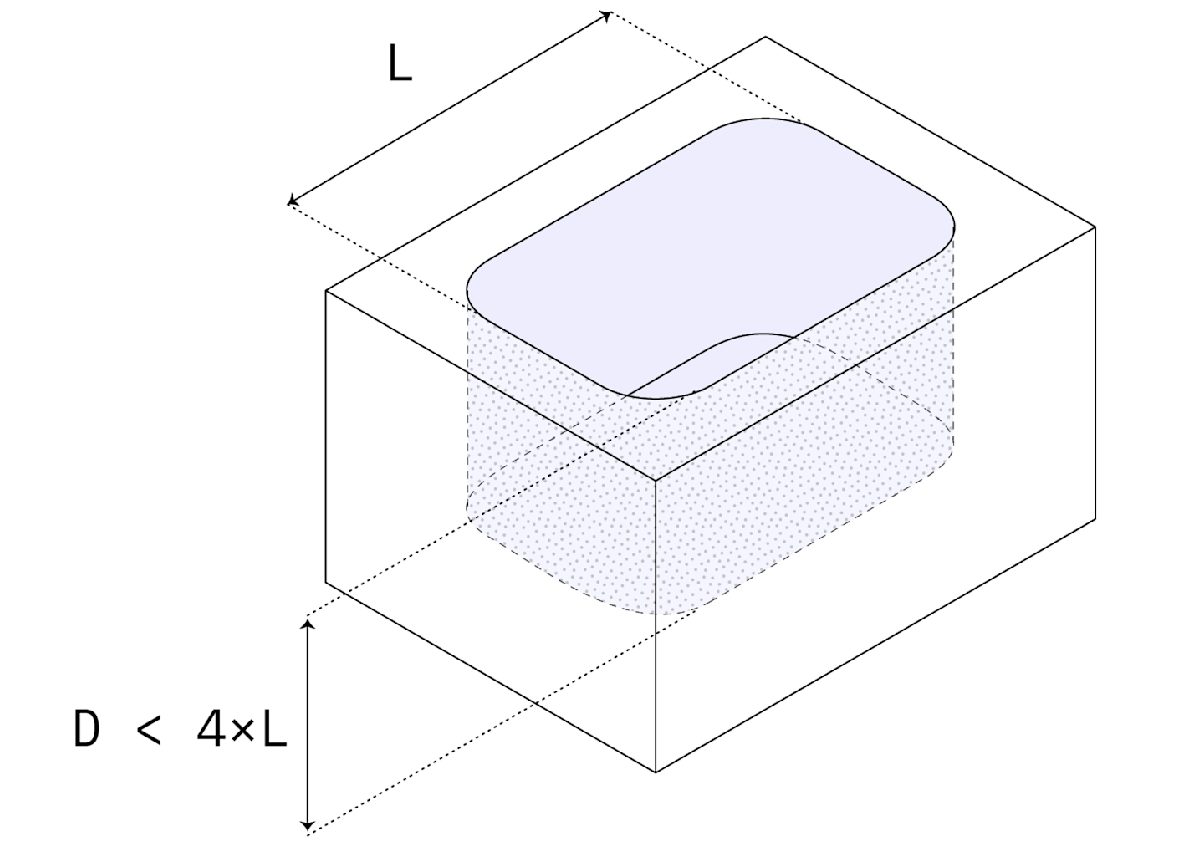

Hohlr?ume & Taschen

Empfohlene Tiefe:__ 4 x Hohlraumbreite

M?gliche Tiefe: 10 x Werkzeugdurchmesser oder 25 cm (10’’’)

Tiefere Hohlr?ume müssen mit Schneidwerkzeugen mit gr??erem Durchmesser bearbeitet werden, die die Hohlr?ume der Innenkanten betreffen.

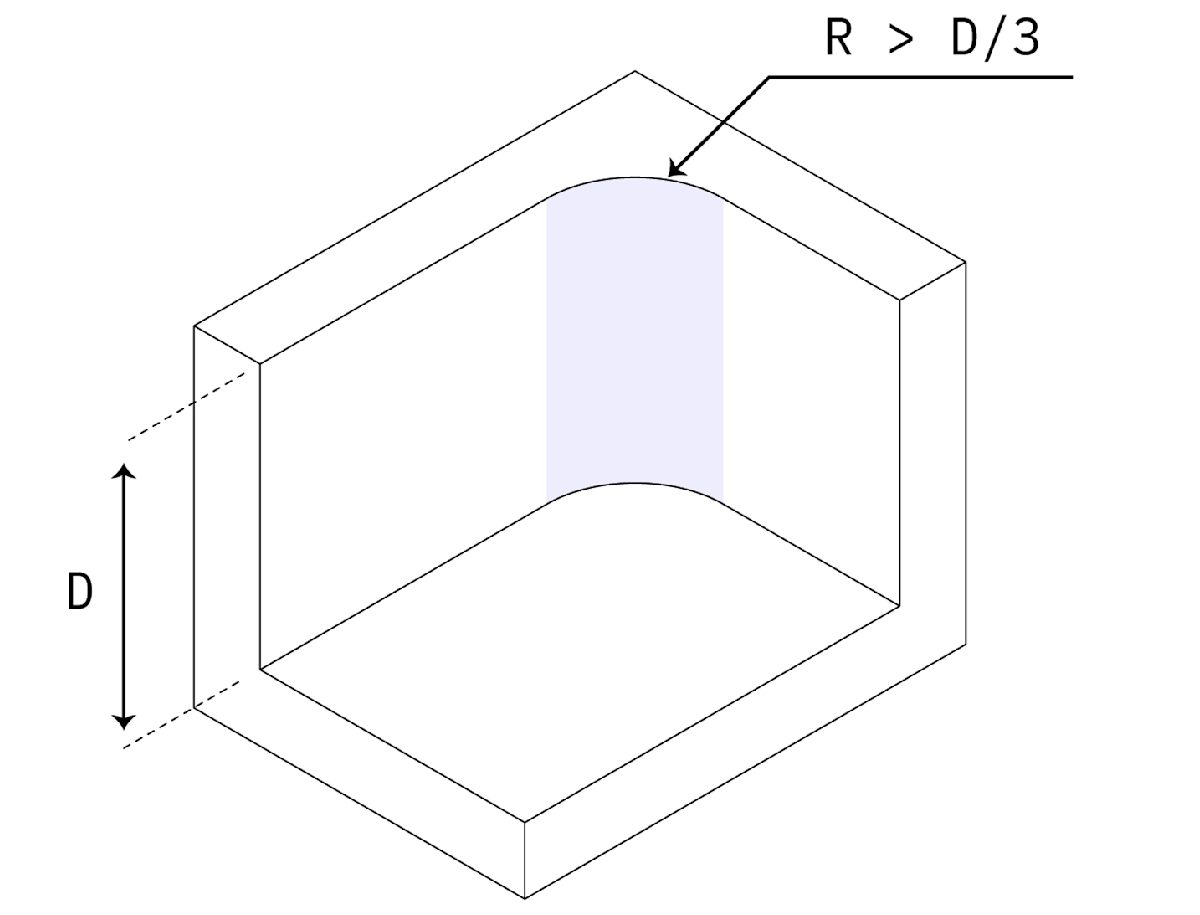

Innenkanten

Empfohlen:__ gr??er als ? x Hohlraumtiefe

Für vertikale Innenkanten gilt: Je gr??er die Verrundung, desto besser.

Kanten auf dem Boden eines Hohlraums sollten entweder scharf sein oder einen Radius von 0,1 mm oder 1 mm haben.

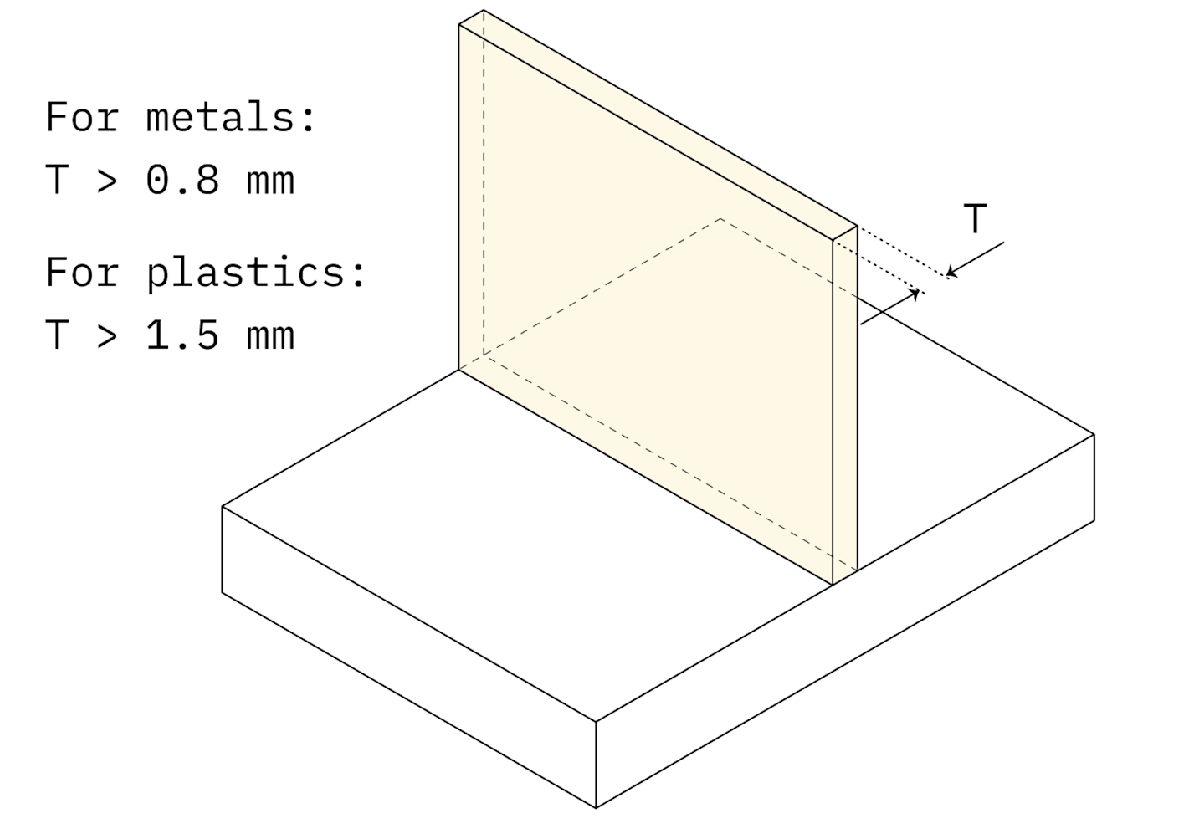

Minimale Wanddicke

Empfohlen:__ 0,8 mm (für Metalle)

Machbar: 0,5 mm

Empfohlen:__ 1,5 mm (für Kunststoffe)

Machbar: 1,0 mm

Die Verringerung der Wanddicke reduziert die Steifigkeit des Werkstücks, erh?ht die Vibrationen und senkt die erreichbaren Toleranzen.

Kunststoffe sind besonders anf?llig für Verformungen und thermische Erweichung, so dass eine gr??ere Mindestwandst?rke erforderlich ist.

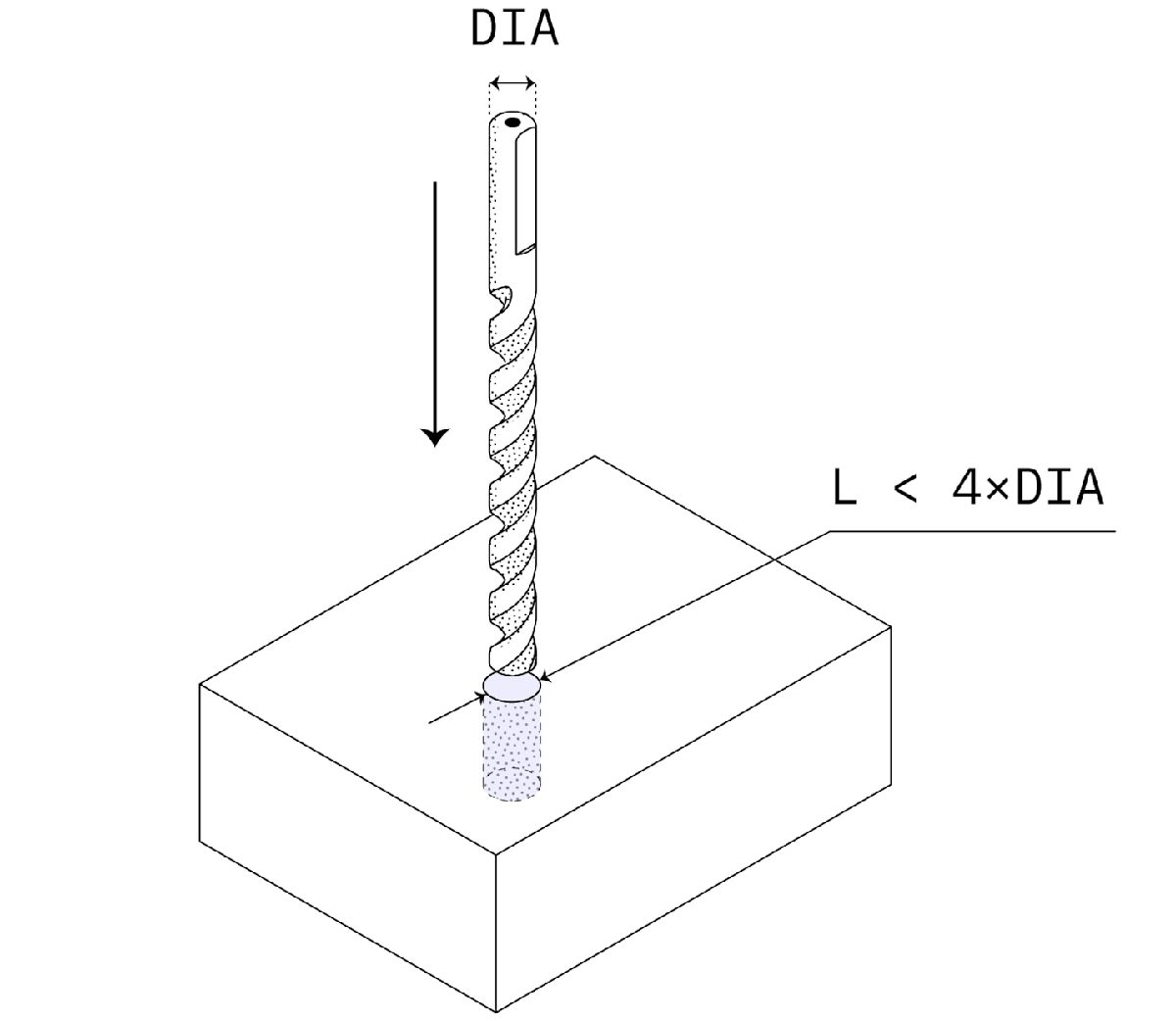

L?cher

Empfohlener Durchmesser:__ Standardbohrkronengr??en

Empfohlene Tiefe:__ 4 x Nenndurchmesser

Maximale Tiefe:__ 10 x Nenndurchmesser

Bevorzugt werden L?cher mit Standarddurchmesser, da sie mit einem Standardbohrer bearbeitet werden k?nnen. Sackl?cher, die mit einem Bohrer bearbeitet werden, haben einen konischen Boden.

Bohrungen mit nicht dem Standarddurchmesser entsprechenden Durchmessern werden mit einem Schaftfr?ser bearbeitet und sollten als Hohlr?ume behandelt werden (siehe vorherige Regel). Sackl?cher, die mit einem Schaftfr?ser bearbeitet wurden, sind flach.

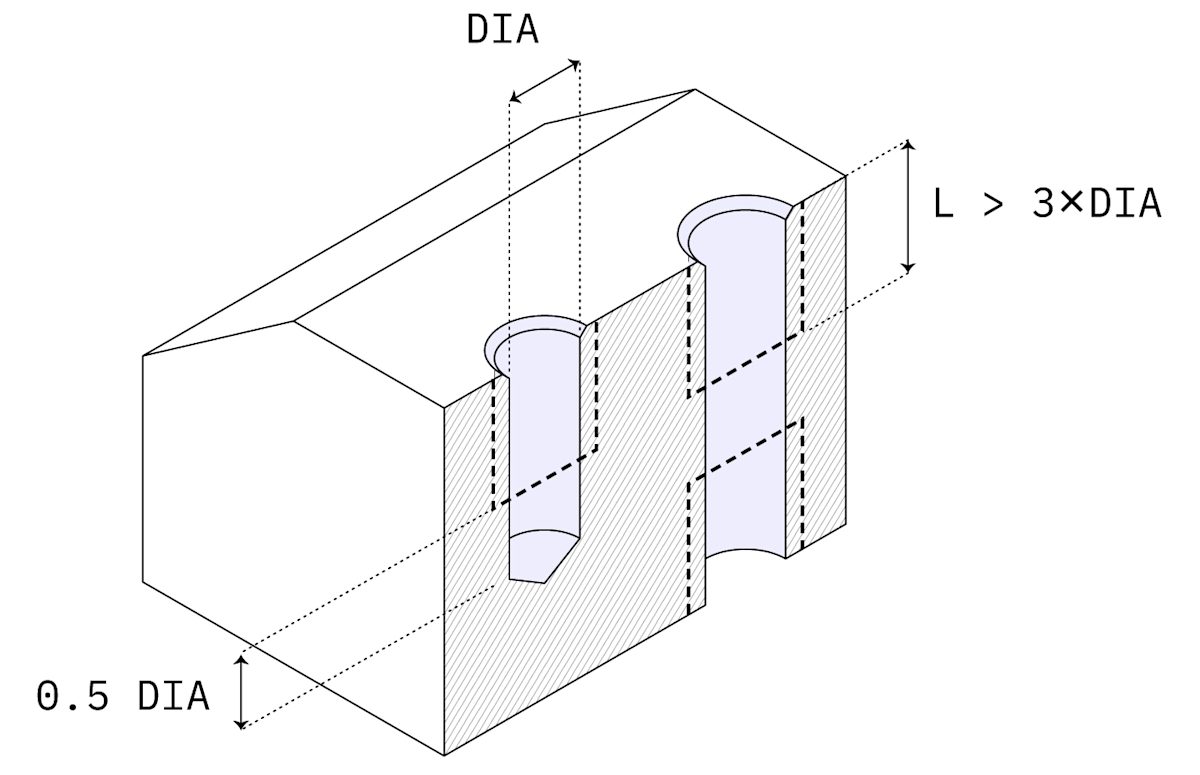

Gewinde

Empfohlene L?nge:__ 3 x Nenndurchmesser

Empfohlene Gr??e:__ M6 oder gr??er

M?gliche Gr??e:__ M2

W?hlen Sie das gr??tm?gliche Gewinde, da es sich leichter bearbeiten l?sst. Gewinde, die l?nger als das 3-fache der Nennweite sind, sind nicht erforderlich.

Gestalten Sie Gewinde immer als Kosmetik in Ihrem CAD-Paket und fügen Sie Ihrer Bestellung eine technische Zeichnung bei.

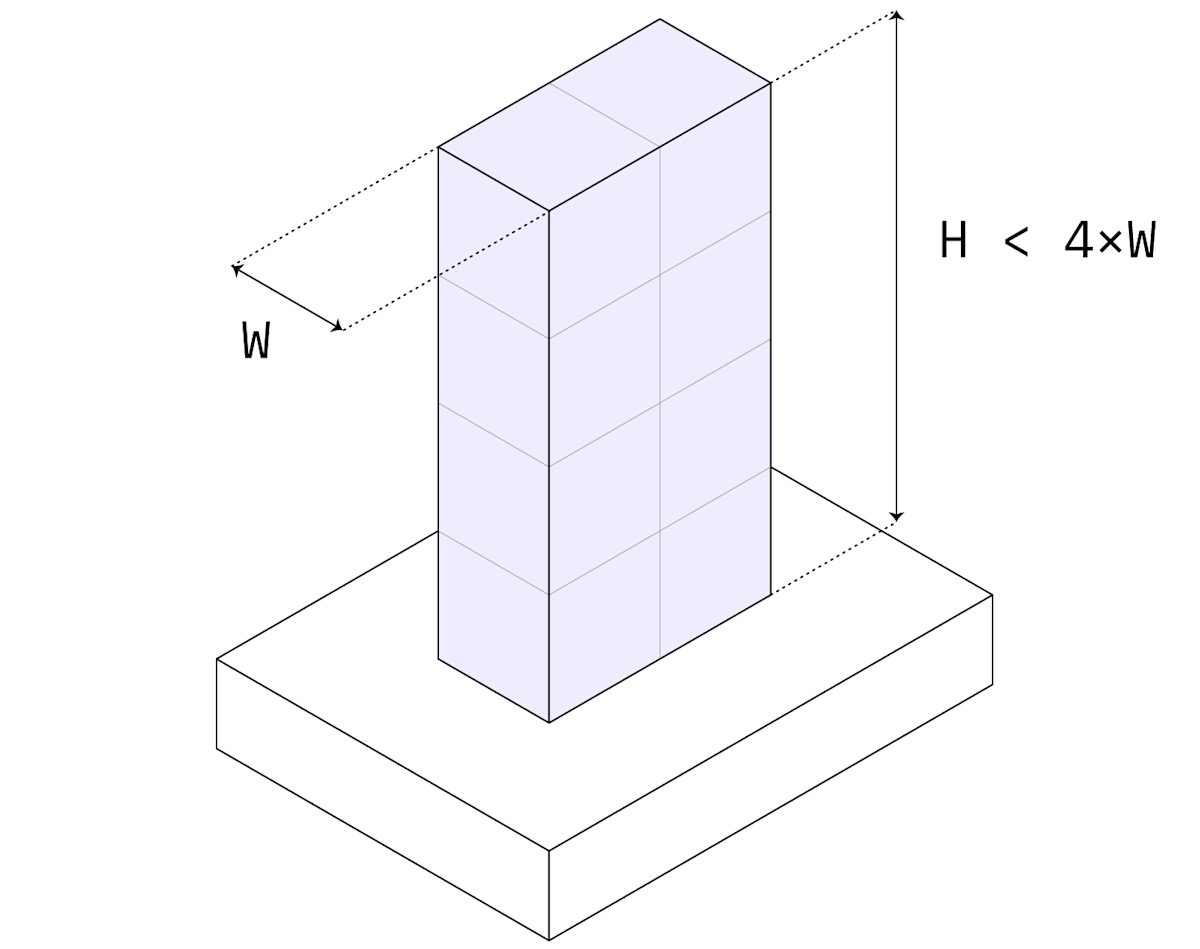

Gro?e Werkstückmerkmale

Empfohlenes maximales Verh?ltnis:__ H?he / Breite < 4

Hohe Merkmale sind schwer zu bearbeiten, da sie anf?llig für Vibrationen sind. Berücksichtigen Sie die Gesamtgeometrie des Teils: Durch Drehen des Teils um 90° w?hrend der Bearbeitung ?ndert sich das Seitenverh?ltnis.

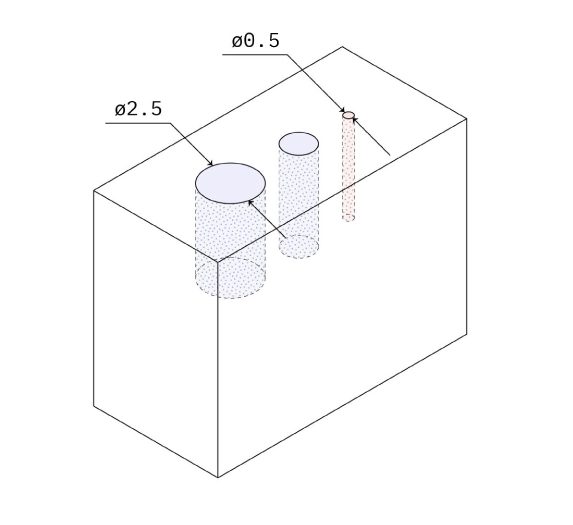

Kleine Werkstückmerkmale

Empfohlen: 2,5 mm (0,100’’')

Machbar: 0,50 mm (.020’’’)

Hohlr?ume und Bohrungen bis zu 2,5 mm (0,1’’’) k?nnen mit Standard-Schneidwerkzeugen CNC-gefr?st werden. Alles, was unterhalb dieser Grenze liegt, gilt als Mikrobearbeitung und muss, sofern nicht anders angegeben, vermieden werden.

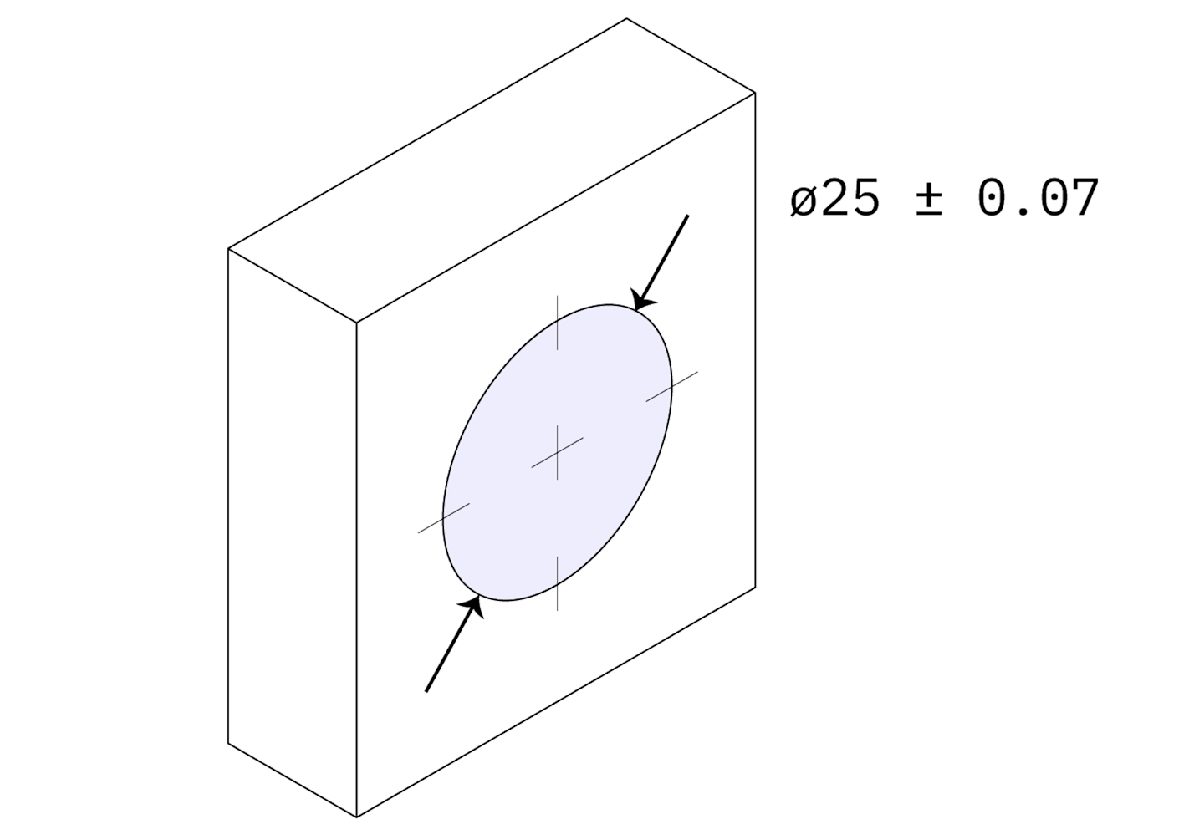

Toleranzen

Standard: ± 0,125 mm (.005’’')

Machbar: ± 0,025 mm (.001’’’)

Toleranzen (einseitig, bilateral, interferierend oder geometrisch) sollten für alle kritischen Merkmale definiert werden, aber W?HLEN SIE KEINE übertoleranz.

Wenn in der technischen Zeichnung keine Toleranz angegeben ist, wird die Norm ± 0,125 mm eingehalten.

Maximale Teilegr??e

CNC Fr?sen: 400 x 250 x 150 mm (typisch)

CNC-Drehen: ? 500 mm x 1000 mm (typisch)

Sehr gro?e CNC-Maschinen k?nnen Teile mit Abmessungen bis zu 2000 x 800 x 1000 mm (78’’ x 32’’’ x 40’’) herstellen.

5-Achsen-CNC-Bearbeitungssysteme haben in der Regel ein geringeres Werkstückvolumen.

Entwurf von Hinterschnitten

Hinterschnitte sind Merkmale, die nicht mit Standardwerkzeugen bearbeitet werden k?nnen, egal wie das Teil gedreht wird, da die Schneidwerkzeuge nicht auf alle Oberfl?chen zugreifen k?nnen. Wenn quadratische Aluminium-Stranggussprofile mit Zerspanung hergestellt würden, dann würden deren Nuten als Hinterschnitte betrachtet.

Hinterschnitte k?nnen bei richtiger Auslegung mit speziellen T-, V- oder Lollipop-Schneidwerkzeugen bearbeitet werden.

Hier sind einige praktische Richtlinien, die Ihnen den Einstieg in die Gestaltung von Hinterschnitten erleichtern.

Hinterschnitt-Dimensionen

Empfohlene Breite:__ 3 mm (1/8’’) bis 40 mm (1 ?’')

Max. Tiefe: 2x Breite

Gestalten Sie Hinterschnitte mit einer Breite von ganzen Millimeterschritten oder einem Standardzoll-Bruchteil. Für Hinterschnitte mit nicht standardisierten Abmessungen muss ein kundenspezifisches Schneidwerkzeug erstellt werden.

Die Standardwerkzeuge haben eine Schnitttiefe von etwa dem Doppelten ihrer Breite. Dies begrenzt die erreichbare Tiefe.

Hinterschnittspielraum

Empfohlener Mindestabstand:__ 4x Tiefe

Für Hinterschnitte an den Innenfl?chen ist ein ausreichender Abstand zwischen den gegenüberliegenden W?nden erforderlich, um den Zugang zum Werkzeug zu gew?hrleisten.

Part 3

Materialien für die Zerspanung

Die Zerspanung kann für eine sehr breite Palette von technischen Metallen und Kunststoffen eingesetzt werden.

In diesem Abschnitt erfahren Sie mehr über die wichtigsten Eigenschaften der beliebtesten Materialien. Wir werden auch die g?ngigsten Oberfl?chen untersuchen, die auf CNC-bearbeitete Teile aufgebracht werden.

Materialien in der Zerspanungstechnik

Die Auswahl des richtigen Materials ist ein entscheidender Schritt im Designprozess. Die optimale Materialwahl h?ngt stark von Ihrem konkreten Anwendungsfall und Ihren Anforderungen ab.

Da fast jedes Material mit ausreichender H?rte bearbeitet werden kann, bietet die Zerspanungstechnik eine sehr gro?e Bandbreite an Materialoptionen zur Auswahl. Für technische Anwendungen sind Metalle und Kunststoffe am wichtigsten und werden im Mittelpunkt dieses Abschnitts stehen.

Oberfl?chenveredelungen k?nnen darüber hinaus die Eigenschaften von CNC-bearbeiteten Teilen ver?ndern, und wir werden sie im Folgenden untersuchen.

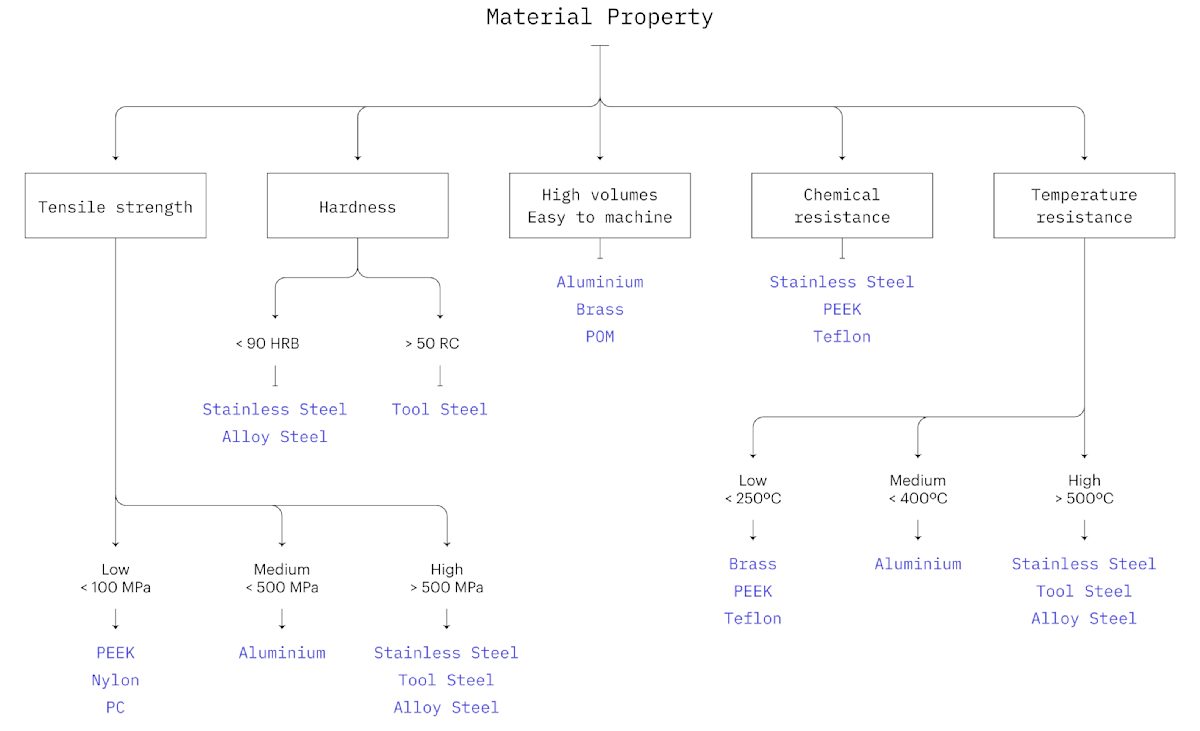

Werfen Sie zu Beginn einen Blick auf diesen Entscheidungsbaum. Er enth?lt hochwertige Materialempfehlungen, die die g?ngigsten Designanforderungen abdecken.

Metalle

Die Zerspanung wird haupts?chlich bei Metallen und Metalllegierungen eingesetzt. Metall kann sowohl für die Herstellung von kundenspezifischen Einzelteilen und Prototypen als auch für die Klein- und Mittelserienfertigung eingesetzt werden. Aluminium 6061 ist mit Abstand das meistverwendete Material in der Zerspanung.

Kunststoffe

Kunststoffe sind leichte Materialien mit einer Vielzahl von physikalischen Eigenschaften. Sie werden h?ufig wegen ihrer chemischen Best?ndigkeit und ihrer elektrischen Isoliereigenschaften eingesetzt. Kunststoffe werden üblicherweise für Prototypen vor dem Spritzgie?en CNC-gefr?st.

Oberfl?chenveredelung

Die Oberfl?chenveredelungen werden nach der Bearbeitung aufgebracht und k?nnen das Aussehen, die Oberfl?chenrauigkeit, die H?rte und chemische Best?ndigkeit der hergestellten Teile ver?ndern. Nachfolgend finden Sie eine kurze Zusammenfassung der g?ngigsten Oberfl?chenveredelung für die CNC-Bearbeitung.

Entdecken Sie die gesamte Palette der Oberfl?chen, die auf Protolabs Network verfügbar sind: →

Endbearbeitet (standard)

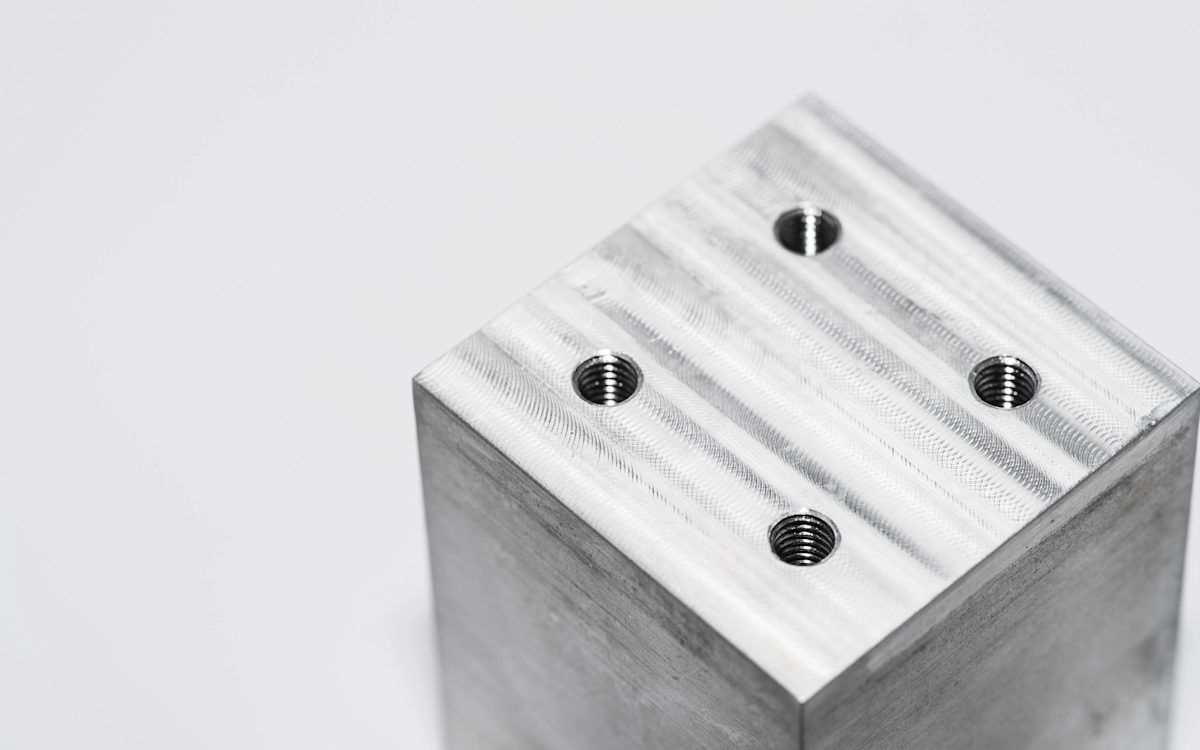

Endbearbeitete Teile haben die engsten Toleranzen, da keine zus?tzlichen Operationen an ihnen durchgeführt werden. Es sind jedoch Spuren sichtbar, die dem Weg des Schneidwerkzeugs folgen,.

Die Standardoberfl?chenrauheit der bearbeiteten Teile betr?gt 3,2 μm (125 μin) und kann mit weiteren Operationen auf bis zu 0,4 μm (16 μin) reduziert werden.

Zusatzkosten: Keine

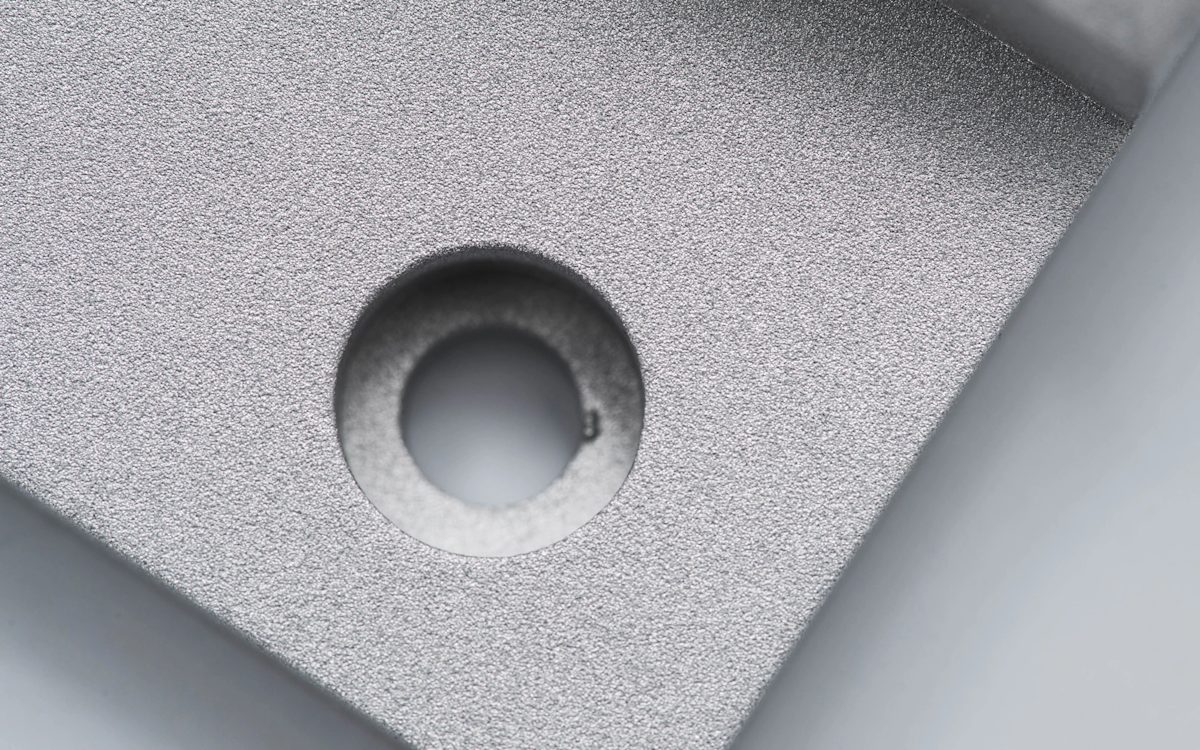

Perlstrahlen

Das Perlstrahlen verleiht einem bearbeiteten Teil eine gleichm??ige matte oder satinierte Oberfl?che und entfernt alle Werkzeugspuren.

Das Perlstrahlen wird haupts?chlich aus ?sthetischen Gründen eingesetzt, da die resultierende Oberfl?chenrauheit nicht garantiert ist. Kritische Oberfl?chen oder Merkmale (wie L?cher) k?nnen maskiert werden, um eine Ma??nderung zu vermeiden.

Zusatzkosten: $ $

Eloxieren (klar oder farbig)

Das Eloxieren fügt eine dünne, harte, nichtleitende Keramikbeschichtung auf die Oberfl?che von Aluminiumteilen hinzu, die deren Korrosions- und Verschlei?festigkeit erh?ht.

Kritische Bereiche k?nnen maskiert werden, um ihre engen Toleranzen einzuhalten. Eloxierte Teile k?nnen gef?rbt werden, um eine glatte, ?sthetisch ansprechende Oberfl?che zu erhalten.

Kosten: $$

Harteloxierung

Die Harteloxierung erzeugt eine dickere, hochdichte Keramikbeschichtung, die eine ausgezeichnete Korrosions- und Verschlei?festigkeit bietet.

Die Harteloxierung ist für funktionelle Anwendungen geeignet. Die typische Schichtdicke betr?gt 50 μm und in der Regel wird keine Farbe aufgetragen. Kritische Bereiche k?nnen maskiert werden, um ihre engen Toleranzen einzuhalten.

Zusatzkosten: $$$$$

Pulverbeschichtung

Die Pulverbeschichtung tr?gt eine dünne Schicht einer starken, verschlei?- und korrosionsbest?ndigen Polymer-Schutzfarbe auf die Oberfl?che eines Teils auf.

Sie kann auf Teile aus beliebigen Materialien aufgebracht werden und ist in vielen Farben erh?ltlich.

Zusatzkosten: $$$

Siebdruck

Siebdruck ist eine kostengünstige M?glichkeit, aus ?sthetischen Gründen Text oder Logos auf die Oberfl?che von CNC-gefr?sten Teilen aufzudrucken.

Er kann zus?tzlich zu anderen Oberfl?chen (z.B. Eloxieren) verwendet werden. Der Druck kann nur auf die Au?enfl?chen eines Teils aufgebracht werden.

Zusatzkosten: $ $

Part 4

Tipps zur Kostensenkung

Erfahren Sie mehr darüber, was sich auf die Kosten in der Zerspanung auswirkt. Verwenden Sie diese drei umsetzungsf?higen Design-Tipps, um den Preis um die H?lfte zu senken und das Budget Ihres Projekts einzuhalten.

Tipps, damit Ihr CNC-Projekt im Rahmen des Budgets bleibt.

Die Kosten für CNC-bearbeitete Teile h?ngen von den folgenden Faktoren ab:

- Bearbeitungsdauer und Modellkomplexit?t: Je komplexer die Geometrie eines Teils ist, desto l?nger dauert die Bearbeitung und desto teurer wird es.

- Anlaufkosten: Diese beziehen sich auf die Vorbereitung von CAD-Dateien und die Prozessplanung. Sie sind für kleinere Volumina erheblich, bleiben aber fest. Es besteht die M?glichkeit, den Stückpreis zu senken, indem man die Vorteile von [Skaleneffekten nutzt] (http://www.slotmm.online/knowledge-base/reducing-cnc-machining-costs-13-design-tips#scale).

- Materialkosten und Oberfl?chenbehandlung: Die Kosten für den Rohling und die einfache Bearbeitbarkeit des jeweiligen Materials beeinflussen die Gesamtkosten erheblich.

Als Faustregel gilt:

Um die Kosten für CNC-bearbeitete Teile zu minimieren, halten Sie sich an Konstruktionen mit einfachen Geometrien und standardisierten Merkmalen.

In den n?chsten Abschnitten überprüfen wir einige der Designregeln, die wir zuvor behandelt haben, im Hinblick auf Kosteneinsparungen. Mit diesen 3 Konstruktionstipps k?nnen Sie die Kosten für Ihre CNC-bearbeiteten Teile drastisch senken.

Erfahren Sie 11 weitere Tipps zur weiteren Senkung der Kosten für Ihre CNC-Teile: →

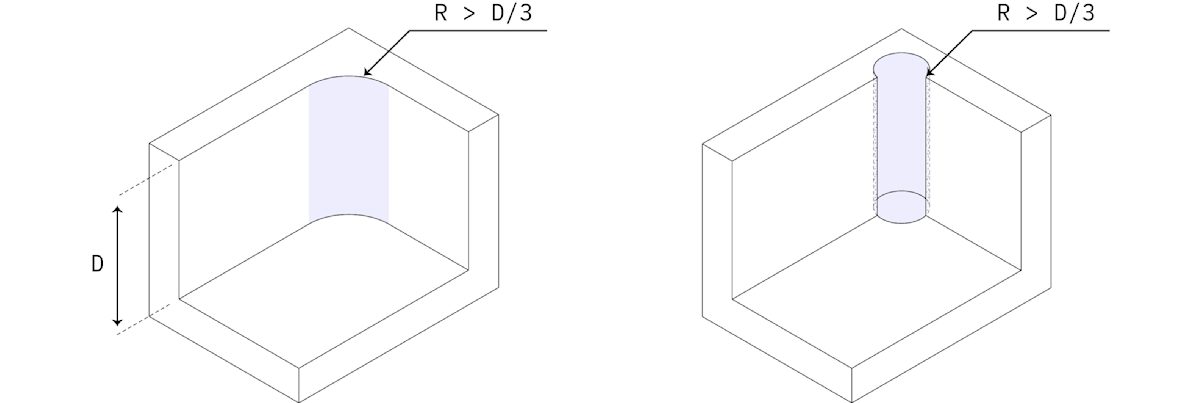

Tipp Nr. 1: Vergr??ern Sie alle Verrundungen oder fügen Sie Hinterschnitte an scharfen Kanten hinzu.

Um die Bearbeitungszeiten zu verkürzen, fügen Sie an allen inneren (und ?u?eren) vertikalen Kanten eine m?glichst gro?e Verrundung hinzu. Auf diese Weise kann ein gr??eres Werkzeug verwendet werden, das mit jedem Schnitt mehr Material entfernt, und es kann ein kreisf?rmiger Werkzeugweg verfolgt werden, der jede Ecke mit einer h?heren Geschwindigkeit schneidet.

Wenn eine 90°-Innenkante ben?tigt wird, kann eine Reduzierung des Radius nicht ausreichen. Verwenden Sie in diesen F?llen stattdessen einen Hinterschnitt (siehe oben).

- So minimieren Sie die Kosten:*

- Fügen Sie einen Radius hinzu, der etwas gr??er als 1/3 der Tiefe des Hohlraums ist.

- Fügen Sie auch an den Au?enkanten eine kleine Verrundung hinzu.

- Verwenden Sie Hinterschnitte, wenn eine 90°-Innenecke erforderlich ist.

Pro-Tipp: Verwenden Sie den gleichen Radius für alle Kanten, um Zeit beim Werkzeugwechsel zu sparen.

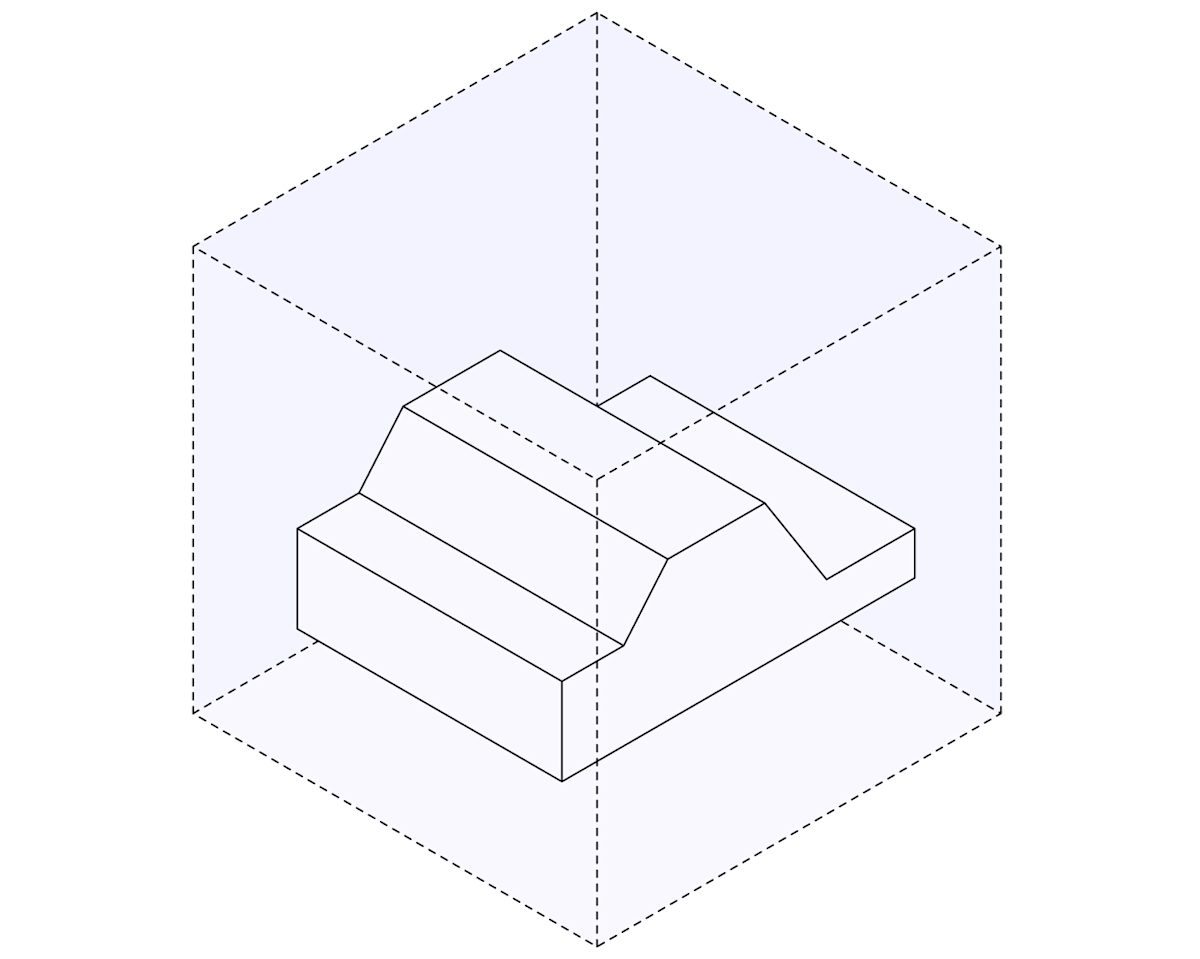

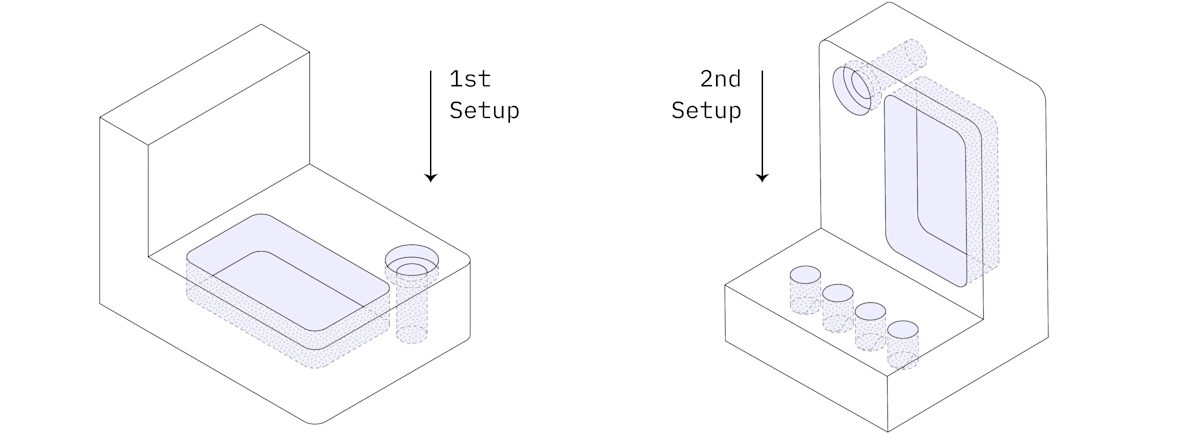

Tipp Nr. 2: Minimierung der Anzahl von Maschinenausrichtungen

Das obige Teil erfordert mindestens zwei Maschineneinstellungen in einer 3-Achsen-CNC-Fr?se. Nachdem die Merkmale auf einer Seite bearbeitet wurden, wird das Werkstück manuell gedreht. Dies erfordert manuelle Arbeit, welche die Kosten erh?ht.

Alternativ k?nnen auch mehrachsige CNC-Maschinen eingesetzt werden. Dies erh?ht die Bearbeitungskosten ebenfalls um ca. 60 bis 100%.

So minimieren Sie die Kosten:

- Konstruieren Sie Teile, die in einer oder zwei Aufspannungen in einer 3-Achsen-CNC-Fr?se bearbeitet werden k?nnen.

- Wenn dies nicht m?glich ist, überlegen Sie, das Teil in mehrere Geometrien aufzuteilen, die in einer Aufspannung bearbeitet und sp?ter zusammengesetzt werden k?nnen.

Tipp Nr. 3: Berücksichtigen Sie die Kosten des Materials.

Hier ist eine Tabelle, die die Kosten für das gleiche Teil zusammenfasst, das aus einigen der g?ngigsten Materialien CNC-gefr?st wurde. Jedes Dollarzeichen bedeutet eine Preiserh?hung von ca. 25%.

| Kosten | Metalle | Kosten | Kunststoffe |

|---|---|---|---|

| $ | Aluminium 6061 | $ | POM (Delrin) |

| $$ | Stahllegierung 4140 | $$$ | ABS |

| $$ | Aluminium 7075 | $$$ | Nylon (PA 6) |

| $$$ | Messing C360 | $$$ | Polykarbonat (PC) |

| $$$$ | Edelstahl 304 | $$$$ | PEEK |

Es ist offensichtlich, dass die Wahl eines Materials mit physikalischen Eigenschaften, die die Anforderungen Ihrer Anwendung übertreffen, die Kosten für Ihre CNC-bearbeiteten Teile schnell und unn?tig erh?hen kann.

- So minimieren Sie die Kosten:*

- W?hlen Sie das Material mit den niedrigsten Kosten, das Eigenschaften hat, die für Ihre Designanforderungen ausreichen.

- Verwenden Sie das Online-Sofortangebot, um schnelles Feedback über den Preis jedes Materials zu erhalten.

Part 5

Lassen Sie Ihre Teile CNC-bearbeiten

Da Ihre Teile für die Zerspanung entwickelt und optimiert wurden, ist es an der Zeit, über die Fertigung nachzudenken. In diesem Abschnitt führen wir Sie durch die 3 einfachen Schritte, die zur Herstellung von Teilen mit Zerspanung erforderlich sind.

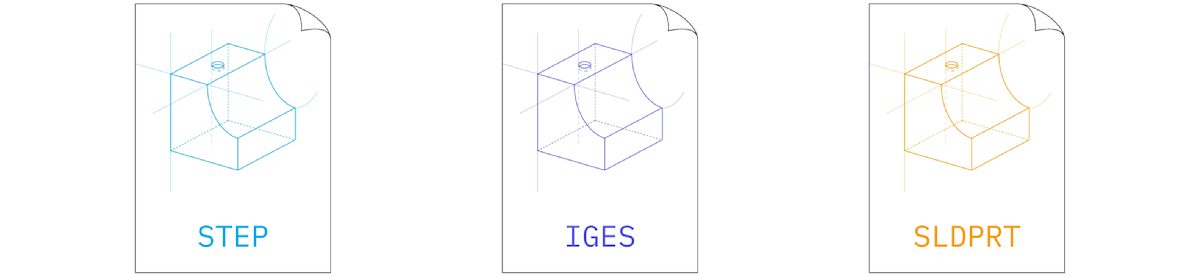

Schritt 1: Exportieren Sie Ihre Konstruktion in ein CNC-kompatibles CAD-Dateiformat.

Die in der Zerspanung überwiegend verwendeten Dateiformate sind STEP und IGES. Diese Formate sind Open-Source, standardisiert und plattformübergreifend nutzbar.

Für beste Ergebnisse gehen Sie so vor:

Exportieren Sie Ihre Konstruktionen direkt aus Ihrer nativen CAD-Software in das STEP-Dateiformat.

Auf Protolabs Network k?nnen Sie auch Dateien hochladen und erhalten ein sofortiges Angebot für Dateiformate, die in Ihrer nativen CAD-Software verwendet werden, einschlie?lich SLDPRT, 3DM, IPT, SAT und X_T.

Schritt 2: Erstellung einer technischen Zeichnung

Für die Bearbeitung von Teilen mit CNC ist nicht immer eine technische Zeichnung erforderlich. Es wird jedoch empfohlen, eine in Ihre Bestellung aufzunehmen, da sie Informationen enth?lt, die nicht in einer STEP-Datei enthalten sind.

In den folgenden Situationen ist eine technische Zeichnung erforderlich:

- Wenn Ihr Design Gewinde enth?lt

- Wenn irgendwelche Toleranzen angegeben sind

- Wenn bestimmte Oberfl?chen eine andere Oberfl?chenbehandlung ben?tigen

[Erfahren Sie, wie Sie eine technische Zeichnung für CNC korrekt vorbereiten k?nnen: →] (http://www.slotmm.online/knowledge-base/how-prepare-technical-drawing-cnc-machining “How to prepare a technical drawing for CNC machining”).

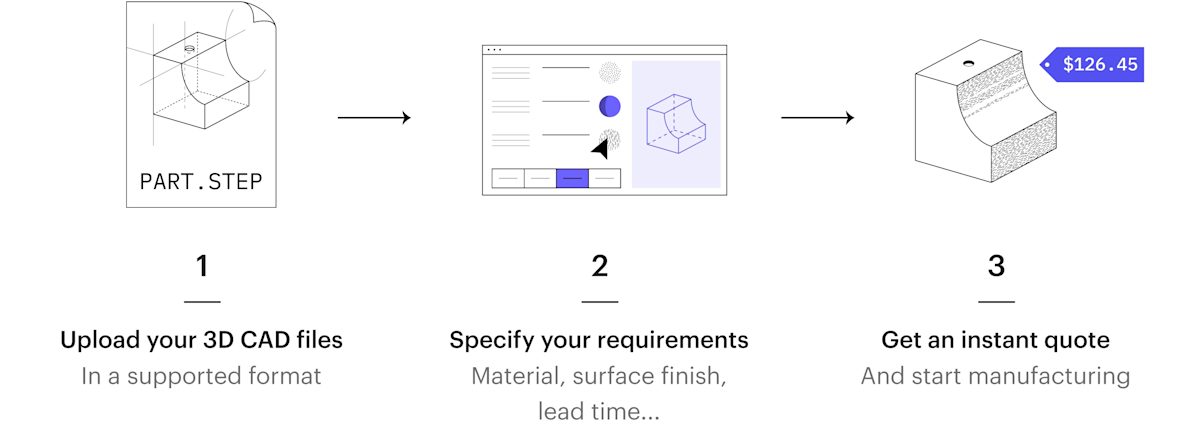

Schritt 3: Holen Sie sich ein sofortiges Angebot und beginnen Sie mit der Fertigung.

Mit Protolabs Network ist die Beschaffung von Teilen für die Zerspanung einfach, schnell und kostengünstig.

Durch die Kombination eines Netzwerks von Fertigungsdienstleistungen mit unserer Smart Sourcing Engine k?nnen Sie sofort auf die leicht verfügbare Produktionskapazit?t zugreifen, um bestm?gliche Angebote und Fertigungszeiten zu erhalten.

Wenn Sie Ihre Teile auf Protolabs Network hochladen, erkennt unsere automatisierte Design for Machinability-Analyse m?gliche Konstruktionsprobleme schon vor Produktionsbeginn und nennt Ihnen ein sofortiges Angebot, basierend auf unserem Algorithmus mit maschinellem Lernen.

So k?nnen Sie sicher sein, dass Sie für Ihre CNC-gefertigten Teile immer den besten Preis auf dem Markt bei den schnellsten Durchlaufzeiten erhalten!

Part 6

Nützliche Ressourcen

In diesem Leitfaden sind wir auf alles eingegangen, was Sie für den Einstieg in die Zerspanung ben?tigen. Aber es gibt noch viel mehr zu lernen.

Nachfolgend listen wir die besten und nützlichsten Ressourcen zu Zerspanung und anderen digitalen Fertigungstechnologien für diejenigen auf, die tiefer eintauchen m?chten.

Wissensbasis

In diesem Leitfaden sind wir auf alles eingegangen, was Sie ben?tigen, um mit der Erstellung von Teilen mithilfe der CNC-Bearbeitung zu beginnen.

In unserer Wissensbasis - einer Sammlung von technischen Artikeln über alle Fertigungstechnologien, die von Fertigungsexperten verfasst und von Protolabs Network kuratiert wurden - gibt es noch viel mehr über die CNC-Bearbeitung zu erfahren.

Hier ist eine Auswahl unserer beliebtesten Artikel über die CNC-Bearbeitung:

Erlernen Sie alles über Zerspanung

M?chten Sie sich mit der Zerspanung n?her besch?ftigen? Dann gibt es mehrere M?glichkeiten, die Bedienung einer CNC-Fr?se oder CNC-Drehmaschine zu erlernen.

-

Besuchen Sie Ihr ?Fab Lab“ vor Ort: Viele Fablabs und Makerspaces verfügen über CNC-Fr?sm?glichkeiten und führen Kurse durch, wie man sie einsetzen kann. Besuchen Sie die Liste der Fab Labs, um eine in Ihrer N?he zu finden.

-

Finden Sie Ressourcen online: Es gibt viele nützliche Ressourcen online, die Ihnen helfen, Ihre CNC-Bearbeitungskenntnisse zu verbessern. Die Titans of CNC Academy und NYCCNC sind wahrscheinlich zwei der besten Seiten, um Ihnen den Einstieg zu erleichtern.

-

Bewerben Sie sich um einen Ausbildungsplatz: Die Ausbildung ist wahrscheinlich der beste Weg, um Ihre Karriere als CNC-Zerspanungstechniker zu starten. Sie werden von etablierten Maschinenherstellern und vielen Universit?ten angeboten.

Leitf?den zu anderen Fertigungstechnologien

M?chten Sie mehr über die digitale Fertigung erfahren? Es gibt mehr Technologien zu erforschen: